von Sven Geitmann | Dez 16, 2024 | 2024, Allgemein, Deutschland, Meldungen

Der deutsche Brennstoffzellenhersteller Proton Motor hat zum Jahresende 2024 das vorläufige Ende seiner Produktionsaktivitäten angekündigt, sollte kein neuer Investor gefunden werden. Trotz emsiger Bemühungen zur Firmenrettung teilte das bayerische Unternehmen Mitte September mit, dass den Mitarbeitenden der Puchheimer Niederlassung ihre Arbeitsverträge zum Ende der vorgesehenen Frist gekündigt werden, um eine geordnete Abwicklung der Geschäftstätigkeit gewährleisten zu können.

Proton Motor gehört zum britischen Unternehmen Proton Motor Power Systems PLC, dessen Verwaltungsrat im November 2024 zu dem Schluss kam, dass „die geordnete Abwicklung des Unternehmens“ die „geeignetste Vorgehensweise“ sei. Es werde zwar weiterhin nach alternativen Finanzierungsquellen gesucht, um den Betrieb des Unternehmens auch im Jahr 2025 aufrechtzuerhalten, bis Ende November war jedoch keine tragfähige Lösung erkennbar. Die Aktie von Proton Motor Power Systems hat in Jahresfrist rund 85 Prozent an Wert verloren.

Ende August 2024 hatte der Hauptinvestor mitgeteilt, dass er sich bis Ende 2024 aus der Finanzierung zurückziehe. Ausstehende Kundenaufträge würden zwar, soweit möglich, erfüllt, aber neue Verträge könnten erst abgeschlossen werden, wenn eine Finanzierung und die künftige Ausrichtung des Unternehmens geklärt seien.

---------- Werbung ----------

Im Sommer 2024 hatte Manfred Limbrunner, der mittlerweile freigestellte Direktor für Kommunikation, noch mitgeteilt, dass sein Unternehmen bis Mitte 2025 nach Fürstenfeldbruck umziehen wolle, wo eine Fabrik errichtet werden solle, in der automatisiert bis zu 5.000 Brennstoffzellensysteme und 30.000 Stacks jährlich produziert werden könnten.

von Sven Geitmann | Dez 10, 2024 | 2024, Allgemein, Kongresse, Messen, News, Wasserstoffwirtschaft

hy-fcell 2024 mit vielen Ausstellern aus der Region

Eine schöne Regionalmesse in Süddeutschland – insbesondere für die Zulieferfirmen in und um Stuttgart. Was sich bereits 2023 bei der hy-fcell abzeichnete, wurde am 8. und 9. Oktober 2024 bestätigt: Die ursprünglich als internationales Symposium mit begleitender Ausstellung konzipierte Veranstaltung büßt im europaweiten Event-Wettbewerb an Bedeutung ein, intensiviert aber den Kontakt nach Afrika.

Nach Angaben der Landesmesse Stuttgart sind die Ausstellerzahlen gegenüber den Vorjahren um zehn Prozent auf 189 gestiegen. Und es waren auch durchaus einige asiatische Unternehmen in der Mahle-Halle vertreten. Dem eigenen Anspruch, eine bedeutende internationale Messe zu sein, wurde die hy-fcell dennoch nicht gerecht.

Unter den insgesamt 3.000 Teilnehmenden sowohl der Konferenz als auch der Messe waren Gäste aus 35 Ländern. Roland Bleinroth, Geschäftsführer der Messe Stuttgart, resümierte: „Die Zusammenarbeit mit der Delegation aus Afrika – unter anderem aus den Ländern Nigeria, Ruanda und Uganda – war ein wichtiger Aspekt auf der hy-fcell, der die Beziehungen zwischen den beiden Regionen vertieft hat. Das Netzwerktreffen sowie die Side Events hierzu waren sehr gut besucht.“ Im Rahmen der hy-fcell fand in diesem Jahr erstmals das Global Partnership for African Development Forum statt.

---------- Werbung ----------

Die Konferenz wirkte zwar kleiner als in früheren Jahren, da sie in die Messehalle integriert war, verzeichnete aber nach Veranstalterangaben „deutlich mehr Zulauf“. Von Expertenseite hieß es, die Qualität sei – nicht zuletzt dank der fachlich-wissenschaftlichen Betreuung – gut gewesen. Beherrschendes Thema, insbesondere in der Eröffnungssession, war die weitere Entwicklung im Energiesektor. Die fehlende Planungssicherheit liegt wie eine Dämmmatte über allen Entscheidungen und verhindert potentielle Investitionen.

Neue NOW-Chefin stellt sich vor

Mit großem Interesse wurde die erste offizielle Rede von Dagmar Fehler verfolgt. Die neue Geschäftsführerin und Sprecherin der Nationalen Organisation Wasserstoff und Brennstoffzellentechnologie NOW GmbH, die nach dem Ausscheiden ihres Vorgängers Kurt-Christoph von Knobelsdorff seit September 2024 im Amt ist, nahm sich ausreichend Zeit dafür, die aktuelle Lage bei der NOW zu beschreiben – siehe dazu das Interview auf Seite 18. Sie bezeichnete die finanzielle Situation als kritisch, beteuerte aber, dass der Aufbau der H2-Infrastruktur gemäß den AFIR-Vorgaben vorangetrieben werde.

Die diesjährigen, jeweils mit 10.000 Euro dotierten hy-fcell awards gingen an die H2Fly GmbH mit ihrem Wasserstoffflugzeug HY4 sowie an die WS Reformer GmbH (bereits Preisträger des f-cell awards 2001) für ihren Ammoniak-Cracker zur dezentralen Wasserstofferzeugung. Der Start-up-Preis ging an die CellForm Hydrogen GmbH & Co. KG mit ihren High-Performance-Bipolarplatten.

Autor: Sven Geitmann

von Birgit Scheppat | Okt 23, 2024 | Allgemein, Elektromobilität, Energiespeicherung, Markt, News

Dynamisch-energetische Optimierung von leichten BZ-Nutzfahrzeugen

Die Herausforderung bei der Auslegung eines brennstoffzellenelektrischen Antriebs besteht in der fahrzeug- und fahrzeuganwendungsspezifischen Dimensionierung der Komponenten des Antriebsstrangs. Als wesentliche Parameter, die für eine Optimierung zu berücksichtigen sind, gelten die Brennstoffzellenleistung, die Dynamik der Brennstoffzelle, die Masse an Wasserstoff im Tank, die Kapazität und die maximale Ladeleistung der HV-Batterie, die Leistung der Antriebsmaschine im motorischen und generatorischen Betrieb sowie auch das dynamische Verhalten der Wandler.

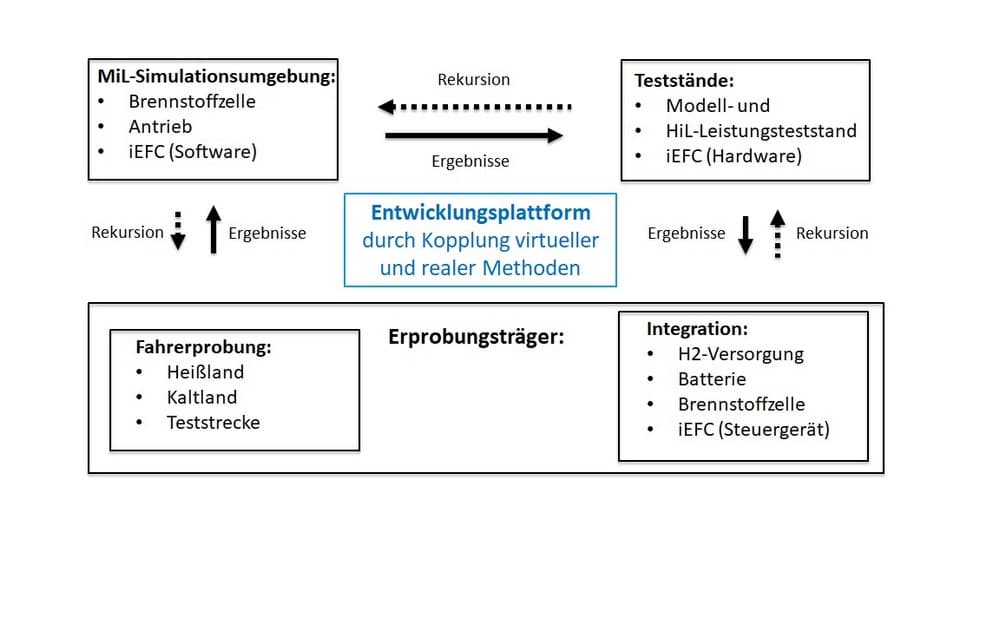

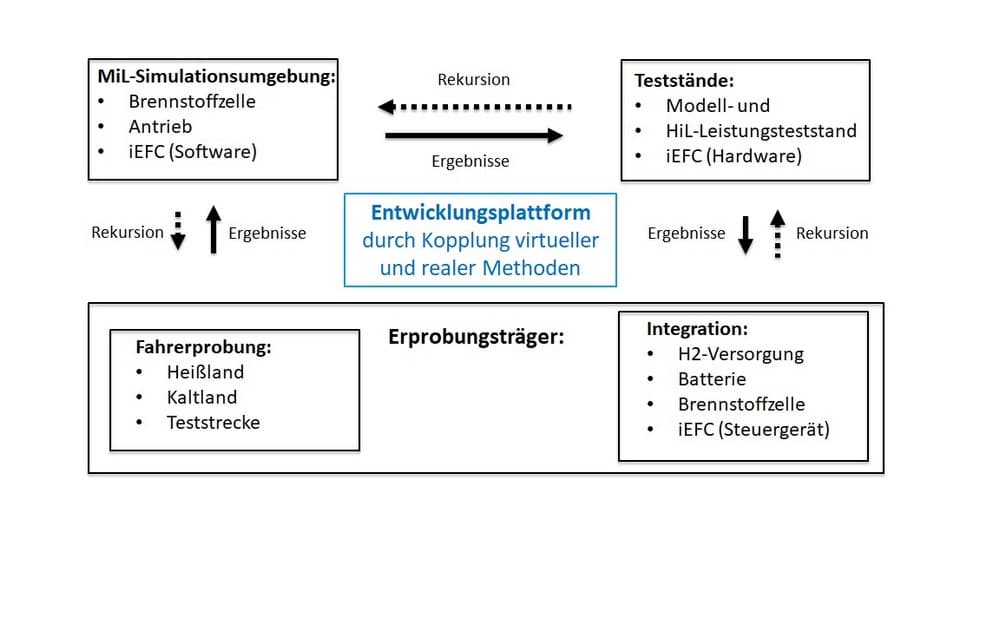

Virtuelle und reale Testverfahren sollten der Verifikation und Validierung modellbasiert entwickelter Brennstoffzellenantriebe dienen. Hierzu wurde an der Hochschule für angewandte Wissenschaften Kempten eine Entwicklungsplattform zur dynamisch-energetischen Optimierung dieser Antriebe realisiert.

Um auch Upscaling-Effekte untersuchen zu können, wurden in einer Skalierung von 1:10 ein Modell- und ein Hardware-in-the-Loop-Leistungs- bzw. -Systemteststand ((HiL-Teststand, max. Antriebsleistung 250 kW) in Betrieb genommen, deren gemeinsamer digitaler Zwilling als Model-in-the-Loop-Simulation (MiL-Simulation) realisiert wurde.

---------- Werbung ----------

Exemplarisch wurde ein optimierter prototypischer BZ-Antriebsstrang in einen Versuchsträger implementiert, um die im Fahrversuch ermittelten Ergebnisse mit denen der Simulationen und Teststandmessungen vergleichen zu können. Die Anwendung iterativer und rekursiver Verfahren stellte die Reproduzierbarkeit der Ergebnisse sicher und zeigte die Funktionstüchtigkeit der entwickelten Methoden.

Die Innovation besteht nun darin, dass kleine und mittlere Unternehmen durch Anwendung dieser Methoden die Entwicklungskosten deutlich reduzieren und die Entwicklungszeiten erheblich verkürzen können.

Abb. 1: Schema der durch die Methodenkopplung realisierten Entwicklungsplattform

Die MiL-Simulationen beschreiben bestmöglich das Verhalten der Antriebe auf dem HiL-Teststand. Die HiL-Teststandmessungen sagen bestmöglich das Verhalten der Antriebe im Erprobungsträger voraus. Durch iteratives und rekursives Vorgehen konnte erreicht werden, dass bereits die Simulationen sehr guten Aufschluss über den Einsatz des Brennstoffzellenantriebs im Fahrzeug liefern.

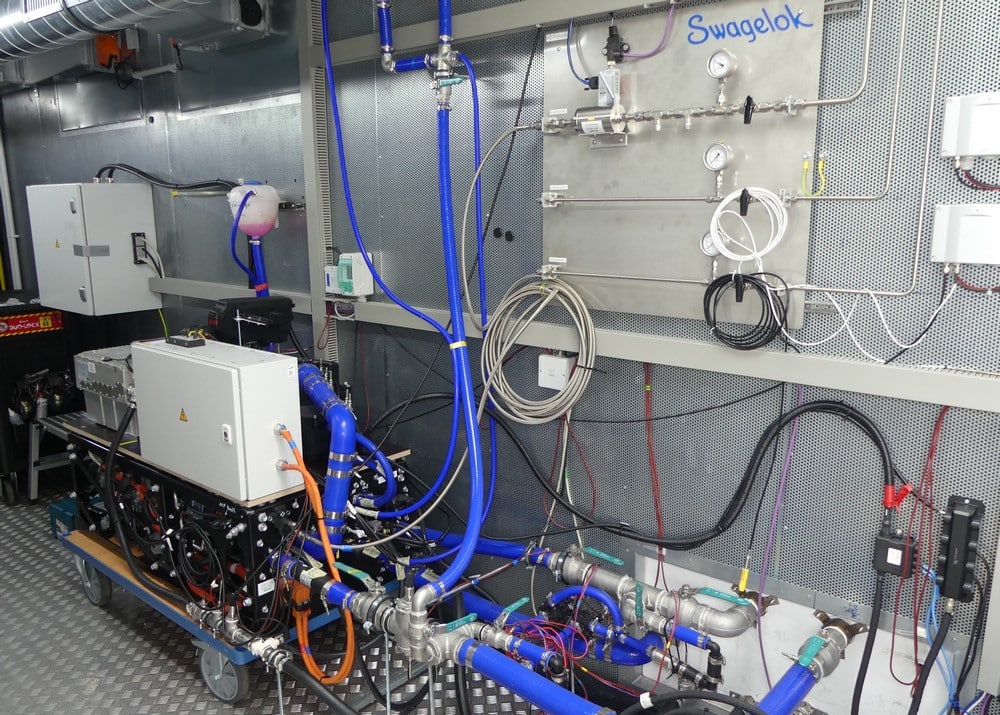

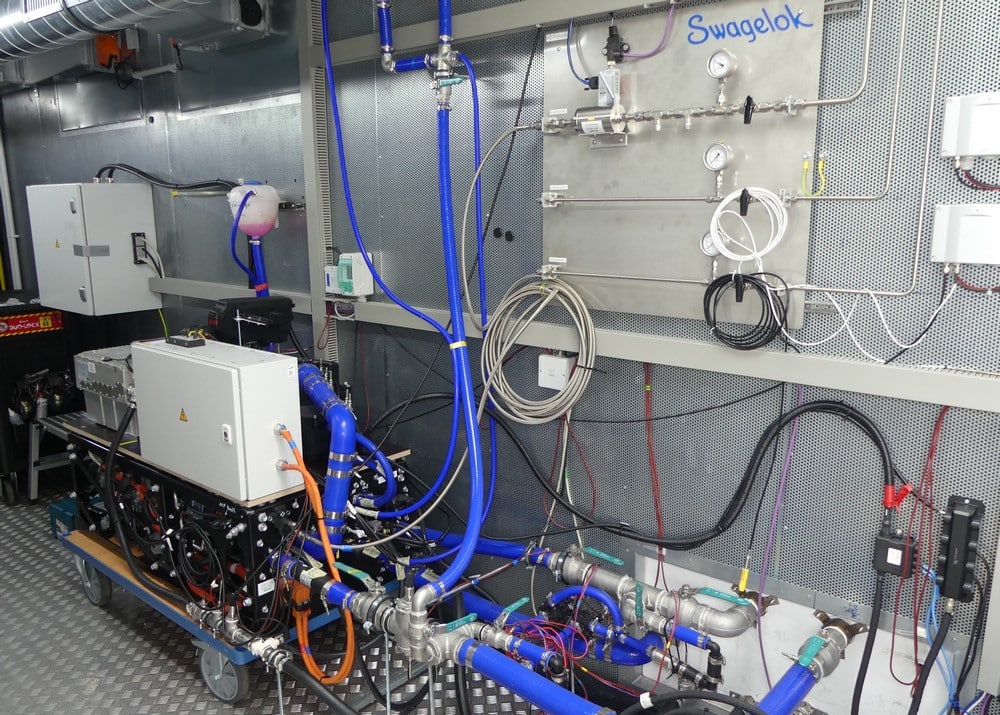

Die cleanEngine-Testbench (HSRM)

Der eigens entwickelte Prüfstand der Hochschule RheinMain ermöglicht die detaillierte Untersuchung von Brennstoffzellensystemen (BZ-Systemen) mit einer Stackleistung von 3 bis zu 10 kW. Diese Entwicklung umfasst unter anderem die Steuerung des Prüfstands und des BZ-Systems sowie eine präzise Überwachung aller relevanten Parameter des Brennstoffzellenstacks und seiner für den Betrieb notwendigen Peripheriekomponenten.

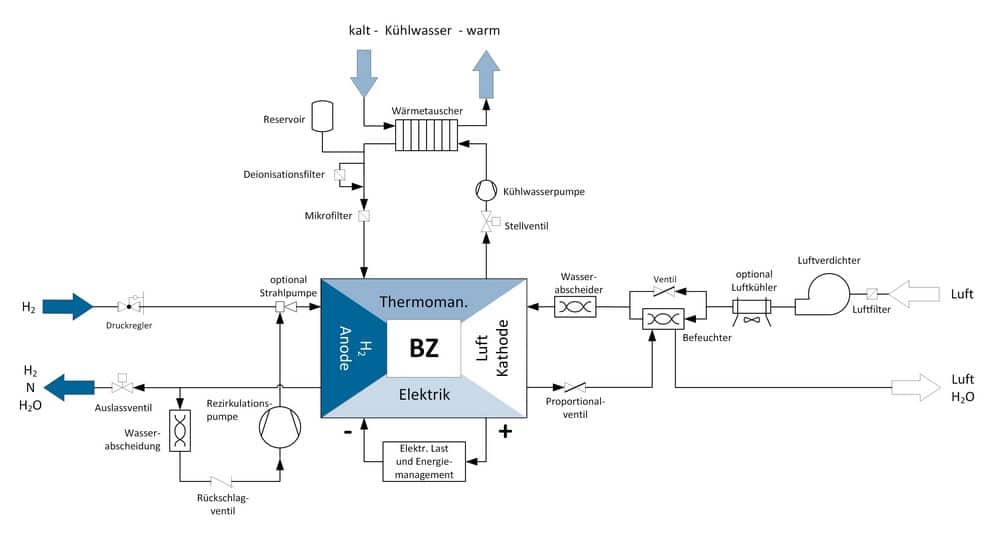

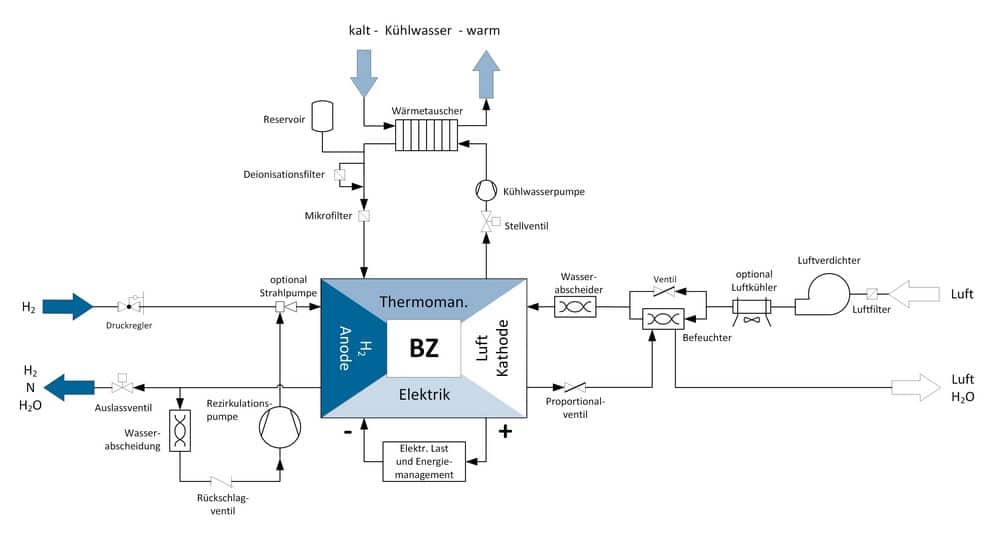

Ziel des Projektes cleanEngine ist es, Leistungs- bzw. Energieanforderungen realer Fahrsituationen (WLTP u. a.), wie sie aus „echten Fahrten“ geeigneter Fahrzeuge entnommen wurden, auf einem Messstand „down zu skalieren“ und ein „Fahrprogramm“ zu entwickeln. Dieses Fahrprogramm soll gemäß der angefragten Fahrleistung einen optimierten Betrieb in Bezug auf Dynamik und Vermeidung kritischer Zustände der Brennstoffzelle erlauben. Durch genaue Beobachtung der Systemparameter ist so eine Steuerung des BZ-Systems möglich, die energetische Aufwände des Fahrbetriebs minimiert – man denke an die Hilfsaggregate, die heute bis zu 15 Prozent Energie verwenden und das Brennstoffzellensystem stets in seiner Komfortzone belassen. Dazu wurden im Zuge des Projektes jeweils drei PEM-BZ-Stacks der Leistungsklassen 3, 6 und 9 kW beschafft. Beim Aufbau der BZ-Systeme wurde Wert auf eine fahrzeugnahe Auslegung gelegt, in enger Absprache mit dem Team der HS Kempten bezüglich dessen Versuchsaufbaus.

Neben der Variierbarkeit der Betriebstemperatur und des -drucks zeichnet sich der Prüfaufbau durch eine passiv einstellbare Befeuchtung und eine aktive Rezirkulation des Wasserstoffs aus. Erste Erfahrungen haben bestätigt, dass es sich hier um wichtige Stellschrauben für eine flexible Anpassung an unterschiedliche Betriebsbedingungen und zur Erhöhung von Effizienz und Lebensdauer der Systeme handelt.

Abb. 2: Testbench der Hochschule RheinMain

Eine umfangreiche Sensorik erfasst sämtliche Massen- und Energieflüsse innerhalb des BZ-Systems. Dies schließt die simultane Einzelzellspannungsmessung und die Ermittlung des Leistungsbedarfs aller Systemkomponenten ein. Darüber hinaus werden Temperaturen, Drücke und Feuchtigkeitswerte kontinuierlich überwacht, was eine genaue Analyse der Betriebszustände ermöglicht.

Der Prüfstand bietet die Möglichkeit zur Bestimmung der Polarisationskennlinie des BZ-Stacks sowie zur Durchführung der elektrochemischen Impedanzspektroskopie an Einzelzellen oder wahlweise am gesamten Stack. Diese Verfahren sind entscheidend für das Verständnis der elektrochemischen Eigenschaften und der Leistungsfähigkeit der Brennstoffzellen. Neben diesen analytischen Methoden können am Prüfstand Fahrzyklusversuche und Dauerlaufversuche durchgeführt werden, um Alterungs- und Versagensmechanismen der Brennstoffzellen zu untersuchen.

Das offene Prüfsystem sowie die flexible Steuerung des BZ-Systems erlauben die Testung verschiedenster Systemkomponenten. Dazu gehören unter anderem Verdichter, Kühlmittel, Befeuchtungskonzepte, Ventile und diverse Sensoren. Darüber hinaus können sie genutzt werden, um die Brennstoffzellentechnologie weiterzuentwickeln. Sie liefern neue Erkenntnisse über die Leistungsfähigkeit und Effizienz der untersuchten BZ-Systeme und ermöglichen die Identifikation von Optimierungspotenzialen in Bezug auf Betriebstemperatur, Betriebsdruck, Befeuchtung und Rezirkulation.

Zudem unterstützen sie die Entwicklung von verbesserten Steuerungs- und Überwachungssystemen für Brennstoffzellensysteme, insbesondere zu Fragen zur Feuchte und den Temperaturverläufen. Die Ergebnisse schaffen eine Grundlage für die Weiterentwicklung von Analysemethoden wie der elektrochemischen Impedanzspektroskopie, um die elektrochemischen Eigenschaften und Leistungsfähigkeit der Brennstoffzellen besser zu verstehen. Darüber hinaus zeigen sie den Einfluss von verschiedenen Betriebsbedingungen auf Alterungs- und Versagensmechanismen der Brennstoffzellen auf, um die Langlebigkeit und Zuverlässigkeit der BZ-Systeme zu verbessern.

Abb. 3: Schematischer Aufbau des Teststands der Hochschule RheinMain

Konfiguration des HiL-Systemteststands (HKE)

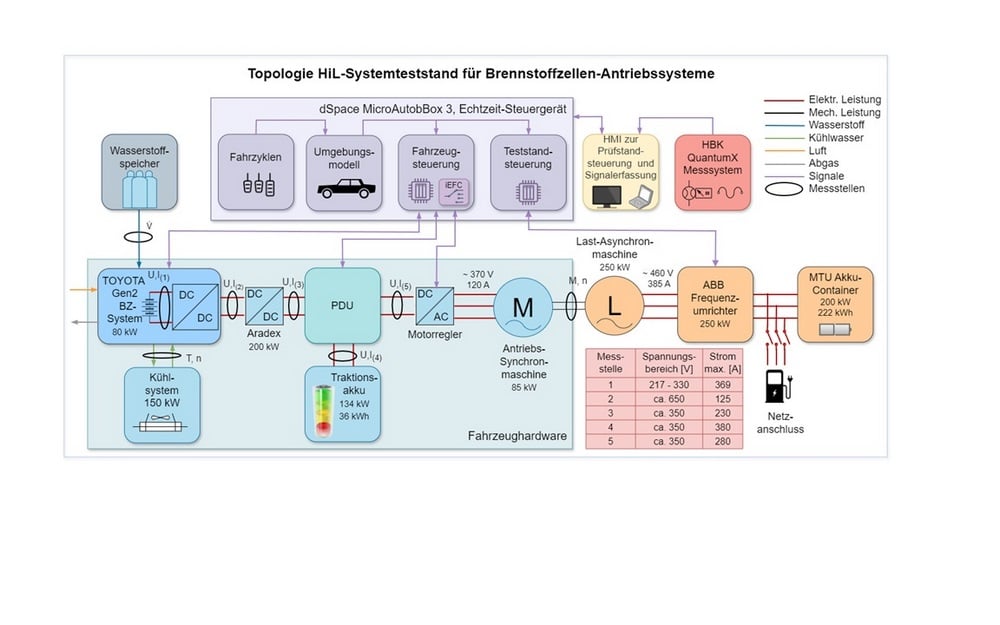

Während in einer MiL-Simulation alle Komponenten durch physikalische Modelle abgebildet werden, sind auf einem HiL-Teststand alle wesentlichen Komponenten des Antriebs als Hardware integrier- und charakterisierbar. Nicht vorhandene Komponenten, wie das Fahrzeug selbst oder die Umgebung etc., werden wiederum durch physikalische Modelle in Form einer sogenannten Restbussimulation repräsentiert.

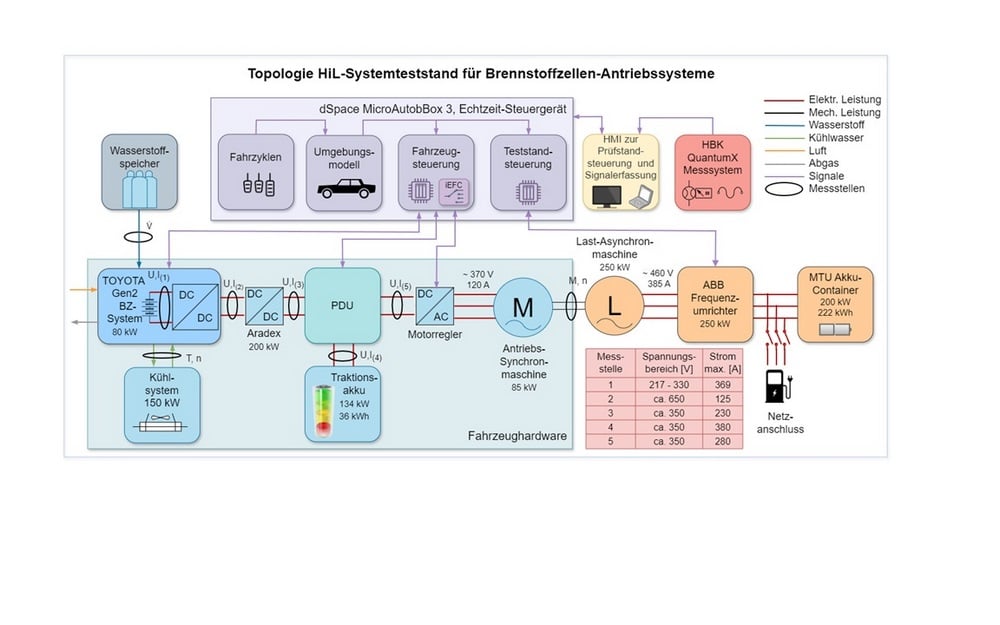

Aktuell sind auf dem Teststand als wesentliche Komponenten integriert:

- Toyota Brennstoffzellensystem, 80 kW, Dynamik ± 30 kW/s

- Antriebssynchronmaschine, 85 kW

- HV-Traktionsbatterie 36 kWh, niedrigere Kapazitäten können softwareseitig simuliert werden

- Asynchronlastmotor Pmax = 250 kW zum Aufbringen der Lastzyklen

- Externe Speicherbatterie (222 kWh) zur Speicherung elektrischer Energie und für Netzunabhängigkeit

Merkmale des HiL-Systemteststands

- Komplette Antriebsstränge sowie alle Einzelkomponenten können untersucht und charakterisiert werden.

- Derzeit ist der Teststand für Antriebe mit max. Antriebsleitung von 250 kW ausgelegt.

- Mögliche Testzyklen sind WLTC, NEFZ, insbesondere auch beliebig konfigurierbare Szenarien.

- Die Realisierung erfolgte komplett in Eigenleistung, von der Idee bis zur Inbetriebnahme.

Abbildung 4 zeigt schematisch den Aufbau des HiL-Systemteststands. Im linken unteren Block ist die real integrierte Fahrzeughardware, bestehend aus Brennstoffzellensystem, Antriebsmaschine, Kühlsystem, Traktionsakku, elektrischen Wandlern und der Power-Distribution-Unit (PDU), dargestellt. Als zentrales Steuergerät kommt die MicroAutoBox 3 von dSpace zum Einsatz. Für die komplexe Regelung der Energieflüsse zwischen Brennstoffzelle, Antriebsmaschine und Traktionsakku wurde ein sogenannter „intelligenter Energieflussregler“ als Software für das Steuergerät entwickelt.

Messungen auf dem Systemteststand zeigten sehr schnell, dass der elektrische Energiespeicher (Traktionsakku oder auch HV-Batterie genannt) der für die Fahrzeuganwendungen limitierende Faktor ist. Es ist eben nicht nur die Kapazität des elektrischen Speichers entscheidend, vielmehr limitiert die maximale Ladeleistung der Batterie bei Rekuperation und gleichzeitig nachlaufender Brennstoffzelle die Speicherung der zurückgewonnenen Energie, so dass nicht selten zusätzlich mechanisch gebremst werden muss. Daraus resultiert die Notwendigkeit einer beschleunigten Entwicklung von Batteriesystemen für wasserstoffelektrische Antriebe.

Abb. 4: Topologie des HiL-Systemteststands

Vergleich der Ergebnisse aus MiL-Simulationen mit HiL-Teststandmessungen

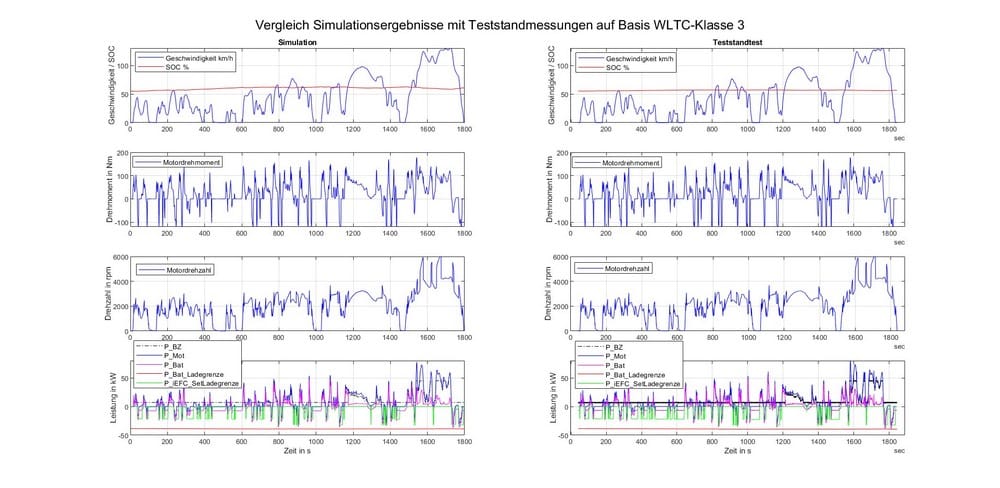

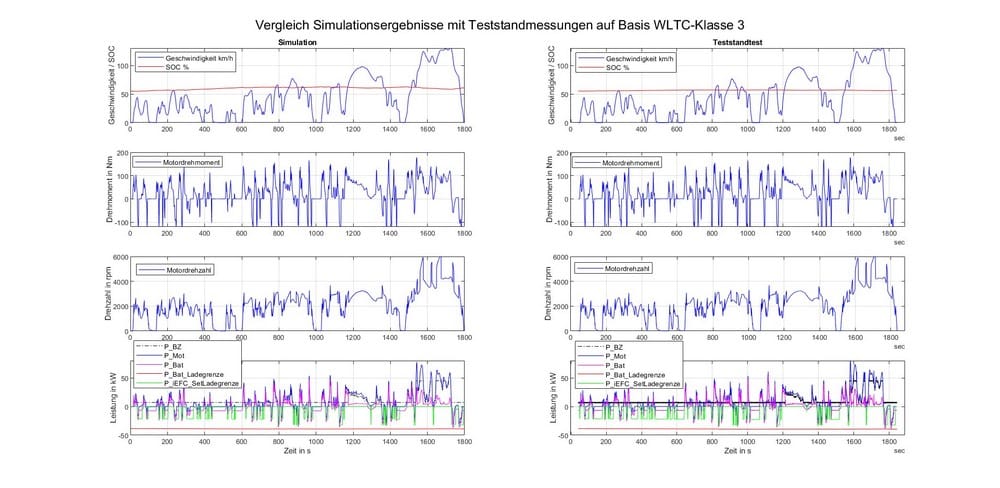

Die Abbildung 5 stellt den Vergleich der Simulationsergebnisse (in der linken Spalte) mit den Teststandmessungen (in der rechten Spalte) dar. Basis des Vergleichs ist der WLTC-Zyklus Klasse 3. In der ersten Zeile ist in Blau das Geschwindigkeitsprofil und in Rot der SoC der Batterie dargestellt. In der zweiten Zeile werden die Motordrehmomente und in der dritten Zeile die Motordrehzahlen verglichen.

In der vierten Zeile sieht man die Verläufe der Leistungen für das Brennstoffzellensystem, den Motor und die Batterie. Darüber hinaus sind die Ladeleistungsgrenze der Batterie sowie die vom intelligenten Energieflussregler gesetzte maximale Ladeleistung dargestellt.

Insgesamt kann festgestellt werden, dass die Ergebnisse der MiL-Simulation sehr gut mit den Messergebissen der HiL-Teststandversuche übereinstimmen.

Abb. 5: Vergleich der Ergebnisse aus Simulation und Teststandmessungen auf Basis WLTC Klasse 3

H2-Forschungsanlage der Hochschule Kempten

Die H2-Forschungsanlage (Teststand und Infrastruktur) der Hochschule Kempten wurde auf dem Campus des Abwasserverbands Kempten (AVKE, s. Abb. 1) installiert. Dort wird das Wasserstoffzentrum Kempten entstehen.

Die Zusammenarbeit der Hochschule Kempten mit dem AVKE ist ein Ergebnis des Projektes HyAllgäu, das im Rahmen des Programms HyLand im Teilprogramm HyExperts als Machbarkeitsstudie gefördert wurde. Gegenstand des Projektes war die Frage, inwieweit der zukünftige Wasserstoffbedarf des Allgäus durch eine H2-Produktion im Allgäu gedeckt werden kann (s. HZwei-Heft Apr. 2021).

Nächste Schritte und Resümee

Die Fahrerprobung durch die Firma ABT e-Line GmbH erfolgt derzeit, und danach steht der Vergleich der Fahrzeugmessdaten mit den Messdaten des Systemteststands an. Dass die Simulationsergebnisse sehr gut mit den Ergebnissen der Teststandmessungen übereinstimmen, wurde bereits erwähnt. Aktuell arbeiten wir an der eingangs erwähnten dynamisch-energetischen Optimierung des wasserstoffelektrischen Antriebs. Hierzu stellt sich als wesentliche Frage: Wie bzw. wodurch kann die Effizienz der Brennstoffzelle im Zusammenspiel mit der HV-Traktionsbatterie gesteigert werden, um z. B. den H2-Verbrauch zu minimieren?

Darüber hinaus konnte gezeigt werden, dass, um den Anforderungen von wasserstoffelektrischen Antrieben gerecht zu werden, eine Weiterentwicklung von elektrischen Speichersystemen in Richtung hybrider Systeme, bestehend aus Hochleistungs- und Hochenergiebatterien sowie sogenannten Superkondensatoren, dringend empfohlen wird.

Im Projekt cleanEngine haben wir gelernt, die relevanten Parameter des Energiemanagements zu verstehen und daraus Schlussfolgerungen zu ziehen, d. h., die Energieflüsse zwischen BZ-System, Traktionsbatterie und Antriebsmotor zu analysieren und durch einen eigens entwickelten intelligenten Energieflussregler fahrzeugtyp- und anwendungsbezogen zu optimieren. Dies befindet sich gerade in der Erprobung. Voraussetzung ist die optimierte Dimensionierung der Komponenten H2-Tank (H2-Menge), Batteriekapazität, Leistung des BZ-Systems und der Antriebsmaschine.

Insgesamt wurden im Projekt cleanEngine Verfahren, Methoden und Tools entwickelt, deren praxisnahe Anwendung es ermöglicht, umfassende technische und wissenschaftliche Fragestellungen im Kontext wasserstoffelektrischer Antriebe für stationäre und mobile Anwendungen zu beantworten.

Die Ergebnisse aus dem Förderprojekt cleanEngine zeigen die Bedeutung der ganzheitlichen Betrachtung von Brennstoffzellensystemen inklusive der BoP-Komponenten. Die einzigartige Gliederung des Projektes ermöglicht den Zoom von der Ebene des fertigen BZ-Hybridfahrzeugs über ein Prototypen-Hybrid-Antriebsstrangsystem hin zu den einzelnen Komponenten, die benötigt werden, um einen BZ-Stack zu betreiben, und dadurch die Darstellung der Wechselwirkungen dieser Systemebenen und -komponenten.

Das Projekt cleanEngine wird vom Bundesministerium für Digitales und Verkehr (BMDV) gefördert. Die administrative Verantwortung liegt bei der Nationalen Organisation Wasserstoff GmbH (NOW), und als Projektträger zeichnet der Projektträger Jülich (PTJ) verantwortlich. Projektpartner ist neben den Hochschulen Kempten (HKE – Yue Ni, André Giesbrecht, Moritz Gegenbauer, Christoph Zettler) und RheinMain (HSRM – Max Kleber, Georg Derscheid, Matthias Werner) die ABT eLine GmbH als Industrieunternehmen. Die Projektlaufzeit erstreckt sich nach Verlängerung um zwölf Monate vom 1. Dezember 2020 bis zum 30. November 2024.

Autor*innen sind:

Prof. Dr. Birgit Scheppat

Hochschule RheinMain

Birgit.Scheppat@hs-rm.de

Prof. Dr. Werner E. Mehr

Hochschule für angewandte Wissenschaften Kempten

werner.mehr@hs-kempten.de

von Eva Augsten | Okt 23, 2024 | 2024, Allgemein, Entwicklung, Europa, Meldungen, News, Wasserstoffwirtschaft

Metallhydridspeicher als Komplettsystem

In den scheibenförmigen Pellets aus Metallhydridpulver von GKN Hydrogen lässt sich Wasserstoff über lange Zeit sicher speichern. Der Wasserstoffpionier aus dem norditalienischen Pfalzen hat ein Speicher-Komplettsystem im Containerformat entwickelt und gehört seit August 2024 zum britischen Maschinenbaukonzern Langley.

Zugegeben: Dass Metallhydride als Wasserstoffspeicher viele praktische Eigenschaften haben, ist nicht neu. Sie sind kompakt, sie brauchen weder hohe Drücke noch niedrige Temperaturen. Selbst bei einem Brand sind sie verhältnismäßig sicher, denn der größte Teil des Wasserstoffs ist fest im Metall gebunden. Deshalb versuchten Entwickler schon in den 1970er Jahren, sie in Wasserstoffautos einzusetzen. Doch bis heute gibt es kein Auto, das auf diese Technologie setzt. Einer der Gründe dafür ist, dass man bei entsprechenden Tests im Vergleich zur Wasserstoffmenge viel zu viel schweres Metall spazieren fuhr. Auch das Wärmemanagement erwies sich an Bord als schwer zu handhaben.

Relativ neu ist hingegen der Ansatz, die Metallhydridspeicher einfach in stationären Anwendungen zu nutzen. Speicher für Inselstromnetze, Quartierskonzepte und Industriebetriebe bleiben in der Regel, wo sie sind. Auch für Wasserstoffmobilität kann man den Speicher nutzen – dann aber im Wesentlichen, um den Wasserstoff an der Tankstelle zu bevorraten.

---------- Werbung ----------

Wenn es sein muss, kann man den Wasserstoff in den Containern auch transportieren. Am besten geht das per Schiff oder Zug, in den Weiten der Prärie auch mal mit sogenannten Roadtrains. „Aktuell entwickeln wir in den USA einen sogenannten Mobile Refueler. Damit bringen wir den Wasserstoff in abgelegene Gebiete und schaffen dort eine Lkw-basierte Tankmöglichkeit“, sagt Dirk Bolz, Marketingleiter bei GKN Hydrogen.

Abb. 2: Dirk Bolz, Marketingleiter bei GKN Hydrogen

Dass es sich beim verwendeten Material um eine Eisen-Titan-Legierung handelt und ein Speichercontainer für 250 kg Wasserstoff mitsamt der nötigen Peripherie über 30 Tonnen wiegt, fällt bei diesen Anwendungen kaum noch ins Gewicht. Damit umschifft GKN Hydrogen ein Hauptproblem der Technologie.

Auch für andere Herausforderungen fand das Unternehmen Lösungen: „Unser Spezialwissen und geistiges Eigentum steckt vor allem in zwei Bereichen. Einer ist das Produktionsverfahren – das heißt, wie man aus Metallpulver ein gebundenes Material presst“, sagt Bolz. Anfangs formte man das Pulver noch zu kleinen Pellets, heute sind es eher runde, flache Scheiben. „Der andere Bereich ist das Be- und Entladen des Speichers – das heißt, die thermische Zyklierung des Speichers.“

Die eigentliche Speichereinheit ist als Rohr-in-Rohr-System aufgebaut (s. Abb. 1). Im inneren Rohr umströmt der Wasserstoff die Scheiben aus gepresstem Metallpulver. Im äußeren Rohr fließt ein Wärmeträgermedium. Dieses führt die Wärme ab, die entsteht, wenn der Wasserstoff sich an das Metall bindet. Umgekehrt dient Wärmezufuhr dazu, den Speicher zu entladen.

Zehn Jahre Forschung an Wasserstoffspeichern

Die Firmengeschichte von GKN reicht bis zu den Anfängen der Industrialisierung zurück. Sie begann im 18. Jahrhundert in einer Eisenhütte in Dowlais in Südwales. Das Unternehmen beschäftigte sich seither mit verschiedenen Industrietechnologien, darunter der Herstellung von Stahl, Schrauben und Antriebswellen für Pkw. Die GKN Powder Mellallurgy mit Hauptsitz in Bonn ist in der internationalen Firmenfamilie der Spezialist für pulverförmige Metalle. Seit gut einem Jahrzehnt tüfteln die Entwickler dort an der Anwendung von Metallhydriden für die Wasserstoffspeicherung. Gefertigt wird das Metallpulver in den rund um den Globus verteilten Werken des Unternehmens.

Die Fertigung der containerbasierten Komplettsysteme war bis 2023 im Werk von GKN Sinter Metals in Bruneck in Südtirol angesiedelt. Dort entstanden die ersten Pilotanwendungen. „Das war am Anfang eine Off-Grid-Lösung für ein Ferienhaus und Demonstratoren an unseren Standorten. Es folgten schon bald die ersten vollintegrierten Power-to-Power-Systeme, die vom Elektrolyseur und Speicher bis zur Brennstoffzelle alles beinhalteten“, erzählt Bolz. Vor einem Jahr zog GKN Hydrogen in die 3.000-Einwohner-Gemeinde Pfalzen vor den Toren Brunecks, wo nun die Speichersysteme produziert und weiterentwickelt werden.

Levelized Cost of Storage entscheidet

Als Industrieunternehmen ist für GKN klar, dass der Preis ein zentrales Entscheidungskriterium für die Kundschaft ist. Bei den aktuellen Stückzahlen liegen die Investitionskosten für ein Metallhydrid-Speichersystem je nach Anwendung etwa beim anderthalbfachen eines vergleichbaren Druckspeichers, so Bolz. „Doch je nach Einsatzgebiet liegen die TCO, also die Total Cost of Ownership, unserer Speicher gleichauf oder sogar unter denen von Druckspeichern. Das liegt an den deutlich geringeren Wartungskosten.“ Er empfiehlt daher, auf die projektspezifischen Levelized Cost of Storage (LCOS) zu schauen.

Da sich die Kernkomponenten des Speichers nicht bewegen, fallen im Vergleich zu Hochdrucksystemen mit Kompressoranlage die Wartungskosten niedriger und die Lebenserwartung des Speichers höher aus. Auch der Wirkungsgrad ist höher. Denn ist der Wasserstoff einmal im Metall gebunden, bleibt er dort – im Gegensatz zu Gas- oder gar Flüssigspeichern, bei denen sich ein Teil der Moleküle über die Zeit verabschiedet. Zudem arbeitet der Metallhydridspeicher bei geringem Druck, was je nach Druckstufe bei Erzeugung und Anwendung deutlich Energiekosten sparen kann.

Vergleich und Abgrenzung zur Batterie

Neben den reinen Wasserstoffspeichern bietet GKN Hydrogen auch fertige Power-to-Power-Lösungen an, in denen Elektrolyseur und Brennstoffzelle schon enthalten sind. Diese ähneln in Bezug auf die Maße und die Energiedichte gewerblichen Batteriesystemen. Das Speichersystem HY2MEDI findet mitsamt Brennstoffzelle und Elektrolyseur in einem 20-Fuß-Container Platz. Es fasst 120 kg Wasserstoff. Daraus kann es mit der eingebauten Brennstoffzelle etwa 2 MWh elektrische Energie liefern. Zum Vergleich: Der Batteriespeicher eines bekannten Herstellers im selben Format hat eine Kapazität von 1,9 MWh.

Doch ihre Stärken haben die Metallhydride und die Batterien jeweils in recht unterschiedlichen Anwendungen. Wo viele, kurze Speicherzyklen gefragt sind, hat die Batterie klar die Nase vorn. Den Zyklenwirkungsgrad beziffert der Batteriehersteller mit „bis zu 98 Prozent“. Beim Metallhydridspeicher liegt die rein elektrische Effizienz lediglich bei 32 Prozent. Wer zugleich Wärmebedarf hat, kann immerhin einen nennenswerten Teil der Verluste noch zum Heizen nutzen und kommt auf einen Gesamtwirkungsgrad um 70 Prozent. „Der Einsatzbereich unserer Speicher bei Gebäuden oder Back-up-Lösungen für kritische Infrastrukturen liegt bei längeren Speicherzeiträumen, ab etwa zwei Tagen bis hin zu mehreren Wochen oder Monaten.“

Abb. 3: Das komplette Speichersystem von GKN Hydrogen ist als Containerlösung erhältlich

„In der Industrie sind dann eher die Speichermengen und die Zyklierungsdynamik ausschlaggebend“, betont Bolz daher. Denn wird die Energie lange nicht abgerufen, steigen bei der Batterie die Verluste – nicht aber beim Metallhydrid. Punkten kann der Metallhydridspeicher auch bei der Zyklenfestigkeit. Nach 3.500 Zyklen liegt die Kapazität laut GKN noch immer bei 99 Prozent des Anfangswerts. Auch danach zeigt sich der chemische Speicher bislang stabil. „Wir haben bisher etwa 6.000 Zyklen mit unseren Speichern gefahren. Dabei haben wir keine mechanische Abnutzung oder chemische Degradation beobachtet“, sagt Bolz.

Vorteile bei der Sicherheit

Sowohl Wasserstoff als auch Batterien benötigen besondere Sicherheitsvorkehrungen, vor allem in Bezug auf den Explosions- und Brandschutz. Bei Batterien gibt es mittlerweile viele Erfahrungen, die Berührungsängste sinken auch bei Anwendungen in Wohngebäuden. Neue Batteriematerialien werden zudem in naher Zukunft deutlich mehr Brandsicherheit bringen.

Wasserstoff in Drucktanks ist jenseits von Industrieanwendungen dagegen weitgehend neu. Gerade mit Anwendungen in Wohnhäusern oder -quartieren gibt es wenig Erfahrung und viel Skepsis. Da könnte der Metallhydridspeicher helfen.

„Nur etwa vier Prozent des in unserem Speicher eingelagerten Wasserstoffs liegen als Gas vor. Der Rest ist chemisch gebunden, also fest“, erklärt Bolz. Das reduziert die Brandlast und das Explosionsrisiko auf ein Minimum. Was im Vergleich zu Batterien bisher fehlt, sind die Routinen im behördlichen Genehmigungsverfahren. Bisher würden die Behörden noch dieselben Nachweise fordern wie für Hochdruckspeicher, so Bolz. Er geht aber davon aus, dass sich das bald ändert. „Wir sind gerade dabei, mit Simulationen und Testinstallationen zu belegen, dass unsere Speicher die sichersten sind, die es auf dem Markt gibt.“

Gerade auch das Thema Sicherheit hat für GKN erst kürzlich die Tür in den japanischen Markt geöffnet. Für Hochdruckspeicher mit 10 bar und mehr gelten dort nämlich strenge Sicherheitsauflagen. Deshalb hat Mitsubishi Corporation Technos, ein japanisches Handelsunternehmen für Industriemaschinen, vor wenigen Monaten ein Memorandum of Understanding mit GKN Hydrogen unterzeichnet.

Übernahme durch Langley Holdings

Im Sommer meldete GKN Hydrogen noch eine große Neuigkeit: Seit Anfang August gehört das Unternehmen zur britischen Langley Holdings. Diesem Schritt waren mehrere Umbauten bei GKN vorausgegangen. Im Jahr 2018 kaufte die Luftfahrt- und Beteiligungsgesellschaft Melrose Industries die GKN-Gruppe. Die GKN Hydrogen war damals noch eine Business Unit, sie wurde erst 2021 zu einem eigenen Unternehmen innerhalb der Gruppe. Im Jahr 2023 trennte Melrose einen Teil der GKN-Firmen als Dowlais Group ab, darunter die GKN Hydrogen.

Der neue Besitzer Langley ist ein familiengeführtes britisches Unternehmen, das in den 1970ern als Zulieferer für die Kohleindustrie begonnen hatte und seither zu einem der größten britischen Privatunternehmen angewachsen ist. Mit 90 Niederlassungen und 5.000 Mitarbeitenden rechnet Langley für 2024 mit einem Umsatz von rund 1,5 Mrd. US-Dollar. Etwa die Hälfte davon soll aus der Power Solutions Division stammen, zu der auch GKN Hydrogen fortan gehören soll. Weitere Firmen in diesem Bereich sind Bergen Engines, ein norwegischer Hersteller von mittelschnelllaufenden Motoren, die italienische Marelli Motori, ein Hersteller von Elektromotoren und Generatoren, und die deutsche Piller Group, ein Anbieter für Systeme zur unterbrechungsfreien Stromversorgung.

Guido Degen, CEO von GKN Hydrogen, bezeichnet die Übernahme als Chance für das Unternehmen, die Entwicklung zu beschleunigen. Man freue sich auf die „potenziellen Synergien“ mit den anderen Firmen des Geschäftsbereichs. GKN Hydrogen sah sich schon vor der Übernahme fertig zum Durchstarten. „Stand heute haben wir weltweit 27 Systeme gebaut und installiert“, sagte Bolz im Frühsommer. Damit kommt GKN Hydrogen auf eine Speicherkapazität von 60 MWh weltweit. „Das ist kein Laborstatus mehr, sondern ein Technology Readiness Level von 9. Die Fertigungsabläufe sind standardisiert. Eine skalierte Serienfertigung, mitsamt den daraus resultierenden Kostenvorteilen, ist jederzeit möglich – wir sind quasi auf das prognostizierte Wachstum der Branche vorbereitet.“

von Eva Augsten | Okt 21, 2024 | 2024, Allgemein, Energiespeicherung, Energiewirtschaft, Entwicklung, Wasserstoffwirtschaft

Die Deutsche Energie-Agentur dena hat eine neue Studie über den Bedarf an Wasserstoff-Speichern und ihre Finanzierung veröffentlicht. An der Studie waren auch das Fraunhofer-Institut für System- und Innovationsforschung ISI und die Beratungsfirma Guidehouse beteiligt. Auftraggeber war das Bundesministerium für Wirtschaft und Klimaschutz (BMWK).

Wasserstoff-Speicher sind laut der Studie ein zentrales Element einer zukünftigen Wasserstoffwirtschaft und des zukünftigen Energiesystems. Sie sollen vor allem für Versorgungssicherheit bei der Stromerzeugung sorgen. Große Speicherkapazitäten würden benötigt, um das saisonale Gefälle der Nachfrage durch Wasserstoff-Kraftwerke zu überbrücken, so die dena. Dass es bei Planung und Bau der Wasserstoff-Speicher nicht recht voran geht, liegt laut der dena vor allem an der „Unsicherheiten über die künftige Entwicklung der Wasserstoffwirtschaft“.

Der bislang angekündigte Zubau von Wasserstoffspeichern decke den erwarteten Bedarf bis etwa 2030. Dann soll der Hochlauf der Wasserstoffwirtschaft allerdings erst richtig losgehen. Auch bei den angekündigten Speicher-Projekten stünden die finalen Investitionsentscheidungen zudem noch aus, so die dena.

---------- Werbung ----------

Corinna Enders, Vorsitzende der dena-Geschäftsführung, sagte: „In einem klimaneutralen Energiesystem sind Wasserstoffspeicher zentral für die Versorgungssicherheit und die Stabilität des Energiesystems. Die aktuelle Studie zeigt wie der Aufbau der Wasserstoffspeicher angeschoben werden kann. Dabei sind stabile und frühzeitig kommunizierte Finanzierungsinstrumente von hoher Bedeutung, um Investitionen in den Bau von Wasserstoffspeichern anzustoßen. Der entsprechende politische und notwendige regulatorische Rahmen sollte schnell gesteckt werden.“

Die Studie behandelt technische, ökonomische und finanzielle Aspekte des Speicherausbaus. Sie baut auf einer Szenario-Analyse sowie wie zahlreichen Stakeholder-Interviews auf. Das Autorenteam leitet daraus mehrere Empfehlungen ab.

Da der Bau von großen Wasserstoff-Speichern viel Vorlaufzeit braucht und lange dauert, sollte er in den nächsten Jahren angestoßen werden. Das gilt insbesondere für Kavernenspeicher.

Damit die Speicher rechtzeitig und in ausreichender Kapazität fertig werden, brauche man ein „politisches Zielbild“ und staatliche Unterstützung. Ohne diese Faktoren sei die Marktsituation in der Hochlaufphase zu riskant.

Um eine Finanzierung für ihre Wasserstoff-Speicher zu erhalten, müssten die Speicherbetreiber vor allem davon ausgehen können, dass am Ende auch genügend Wasserstoff zu einem entsprechenden Preis nachgefragt wird. Sonst liefen sie Gefahr, auf den Kosten sitzen zu bleiben. Werde dieses Risiko zu hoch, würden zu wenige Firmen in Wasserstoff-Speicher investieren.

Mit welchem Finanzierungsmodell man diese Risiken staatlich abpuffern kann, soll unter anderem im von der Bundesnetzagentur (BNetzA) festzulegenden Regulierungsrahmen geregelt werden. Wenn es nach der dena-Studie geht, sollen sowohl dieser Regulierungsrahmen als auch das Finanzierungsmodell für Wasserstoff-Speicher so schnell wie möglich fertig werden. Bestenfalls sollten sie Mitte 2026 vorliegen, so die Studie. Schon bevor sie tatsächlich eingeführt werden, sollte das Konzept an die Stakeholder kommuniziert werden.

Als Fördermechanismus schlägt die dena-Studie erlösbasierte Differenz-Verträge vor, auf englisch „Contracts-for-Difference“. Diese würden für frühzeitige und effektive Investitionsanreize in der Markthochlaufphase sorgen. Damit die Förderung nicht teurer wird als nötig, sollten sich Firmen in wettbewerblichen Ausschreibungen um die Differenz-Verträge bewerben. Wie viel Speicher-Kapazität für Wasserstoff ausgeschrieben werden soll, sollte von den politischen Zielen der Bundesregierung abhängen. Um die Förderung zu finanzieren, schlägt die dena-Studie ein sogenanntes Amortisationskonto vor. Auf diesem soll später Geld aus der Privatwirtschaft eingehen, wenn die Wasserstoff-Speicher mehr Kundschaft haben und Gewinne machen.

von Eva Augsten | Okt 15, 2024 | 2024, Allgemein, Elektromobilität, Entwicklung, Meldungen, Wasserstoffwirtschaft

Die Zero Emissions Traders Alliance (Zeta) will den standardisierten weltweiten Handel mit grünen Energieträgern ermöglichen – unter anderem mit Wasserstoff und dessen Derivaten wie Ammoniak und Methanol.

„Der internationale Handel mit emissionsfreien „grünen” Energien und Kohlenstoffzertifikaten muss genauso selbstverständlich werden wie heute der Handel mit Öl und Gas. Nur dann wird sich dieser Bereich in der nötigen Geschwindigkeit entwickeln, um die Folgen des Klimawandels wirksam zu begrenzen.” So fasste Peter Terium die Ergebnisse des Treffens der Gründungsunternehmen von Zeta in Wien zusammen.

Die Plattform Zeta bringt Führungskräfte auf den Energiemärkten zusammen, um den Weg für den internationalen Handel mit sauberer Energie zu ebnen, darunter auch Wasserstoff und Wasserstoff-Derivate. Durch offene Diskussionen, Zusammenarbeit und Interessenvertretung will Zeta Standards entwickeln und Prozesse initiieren, die dazu beitragen sollen, eine emissionsfreie Energieversorgung zu erreichen. Der anfängliche Schwerpunkt soll auf dem Handel mit sauberen Energieprodukten im Nahen Osten und Nordafrika (MENA = Middle East North Africa) liegen und schrittweise weltweit ausgeweitet werden.

---------- Werbung ----------

Das Treffen fand im Rahmen des Dii Desert Energy Leadership Summit statt, der erstmals nach vielen Jahren wieder in Europa stattfindet. Zeta wurde 2023 von Paul van Son und Jan Haizmann gegründet. Jetzt wählte die Organisation Peter Terium zu ihrem Aufsichtsratsvorsitzenden. Der ehemalige RWE-Chef Terium ist mittlerweile CEO von Enowa – dem Unternehmen, das im Mega-Projekt Neom in Saudi-Arabien für Energie- und Wasserstoff-Projekte verantwortlich ist.

Terium sieht in dem standardisierten Handel eine Möglichkeit, die Märkte auf Klimaneutralität vorzubereiten und gleichzeitig hohe Standards in Bezug auf Versorgungssicherheit und Bezahlbarkeit aufrechtzuerhalten.

Treffen war zugleich die erste Sitzung der „Standardization Working Group“, in der die Teilnehmer die Entwicklung standardisierter Verträge für Wasserstoff und Wasserstoffderivate diskutierten. Diese sollen zu einer Grundlage für den internationalen Handel mit diesen Produkten werden.