von Niels Hendrik Petersen | Jun 19, 2024 | 2024, Entwicklung, Europa, Meldungen

Der Energiekonzern Axpo und das Unternehmen Rhiienergie haben die erste H2-Produktionsanlage für grünen Wasserstoff im Kanton Graubünden im Osten der Schweiz gestartet. Die Anlage mit 2,5 Megawatt Leistung produziert jährlich bis zu 350 Tonnen Wasserstoff und liegt direkt neben dem Wasserkraftwerk Reichenau in Domat/Ems. Nach Angaben von Axpo ist sie die größte Anlage dieser Art in der Schweiz.

Mit dem produzierten Wasserstoff werden jährlich bis zu 1,5 Millionen Liter Diesel eingespart. Der Wasserstoff wird direkt in der Anlage verdichtet. So kann das grüne Gas künftig an Tankstellen und Industriekunden geliefert werden. Die H2-Anlage ist direkt ans Wasserkraftwerk Reichenau angeschlossen, an dem Axpo eine Mehrheitsbeteiligung besitzt. Mit seinem Anschluss an ein Flusswasserkraftwerk ist die Anlage ein Pionierprojekt von Axpo und gleichzeitig die erste Anlage im Kanton Graubünden. Christian Capaul, CEO von Rhiienergie, beschreibt die neue Anlage als Leuchtturmprojekt.

von Alexandra Fedorska | Jun 4, 2024 | 2024, Allgemein, Energiespeicherung, Energiewirtschaft, Entwicklung, International, Meldungen, News, Wasserstoffwirtschaft

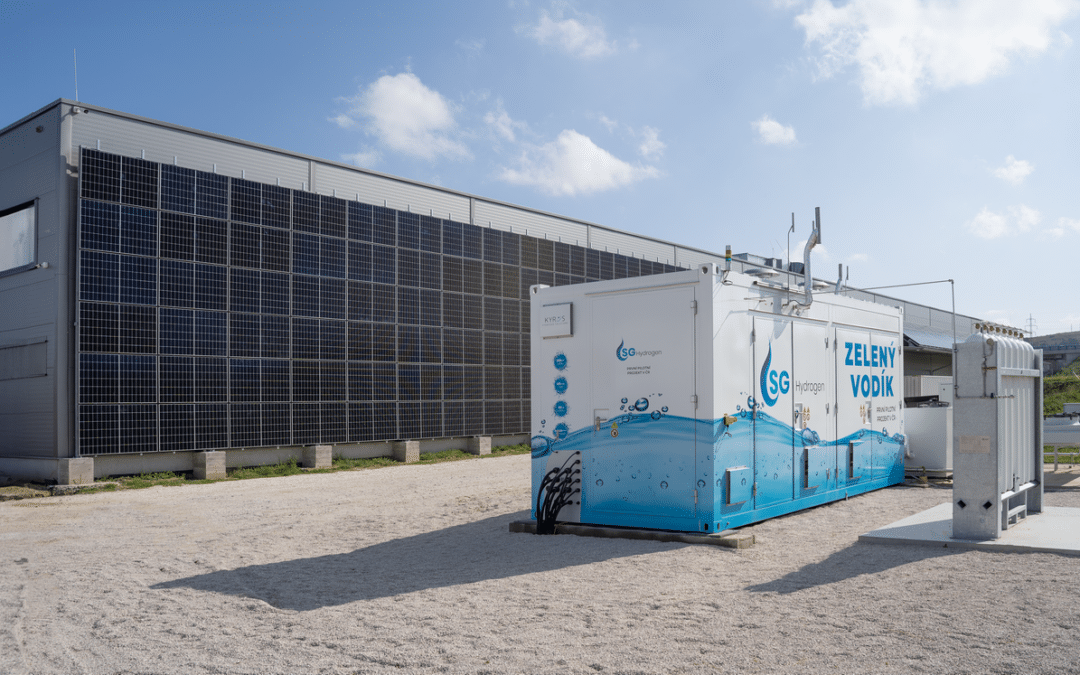

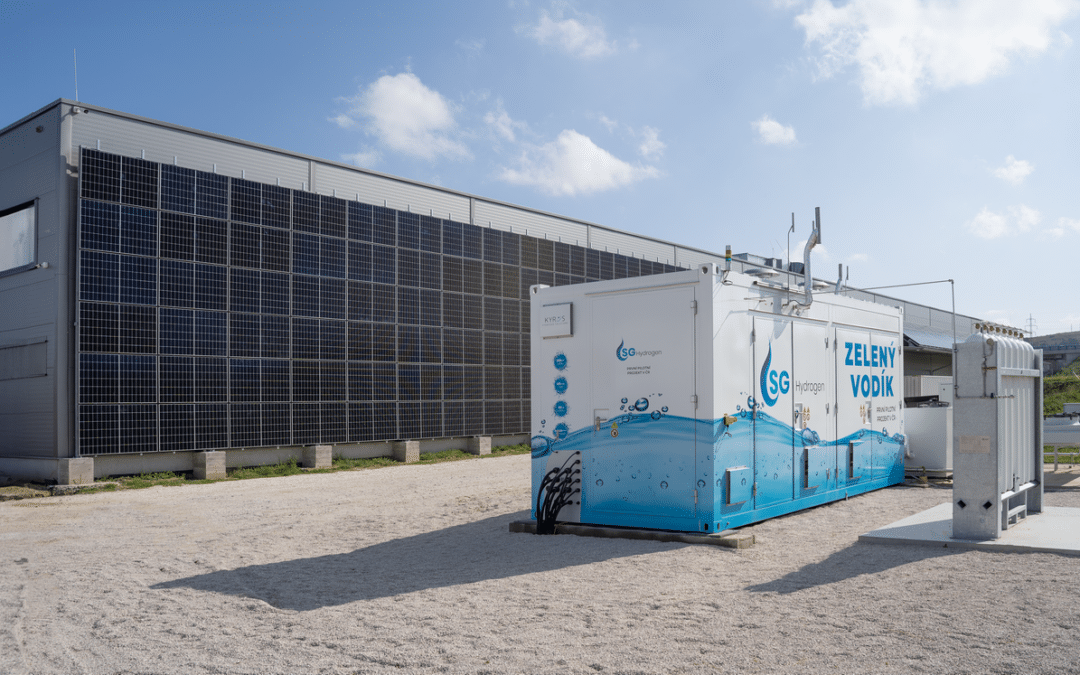

Tschechien: Solar Global betreibt Elektrolyseanlage

Ein Elektrolyseur in der Kleinstadt Napajedla im Südosten der Tschechischen Republik hat den ersten grünen Wasserstoff des Landes aus Solarstrom produziert. Die industrielle grüne Wasserstoffproduktionsanlage wird von Solar Global betrieben, einem der führenden Akteure in der tschechischen Branche für erneuerbare Energien.

Diese Wasserstoffproduktionsanlage sollte vor allem als Pionierprojekt verstanden werden, denn ihre Leistung von 230 kW ist relativ gering. Es können bis zu 246 MWh Strom pro Jahr aufgenommen werden. Der Strom stammt aus einer Photovoltaikanlage mit 611 kW Peakleistung. Ein Batteriespeicher puffert die Differenzen zwischen Erzeugung und Verbrauch. Entsprechend der tschechischen Wasserstoffstrategie wird der Wasserstoff vor allem als Treibstoff eingesetzt.

---------- Werbung ----------

„Der so erzeugte grüne Wasserstoff kann an der Tankstelle in Napajedla nicht nur in Lkw und Busse, sondern auch in Pkw mit umweltfreundlichem Wasserstoffantrieb getankt werden“, erklärte Vítězslav Skopal, Eigentümer der Solar Global Group. Laut Solar Global kann die Anlage jährlich rund acht Tonnen grünen Wasserstoff liefern. Damit kann ein Pkw 800.000 Kilometer und ein Wasserstoffbus 80.000 Kilometer weit fahren.

Gesamte Wertschöpfungskette abdecken

---------- Werbung ----------

Die Wasserstoffherstellung soll Schritt für Schritt zu einem wichtigen Industriezweig in Tschechien entwickelt werden. Dabei stellt sich die Solar Global Group eine Entwicklung der gesamten Wertschöpfungskette vor. Neben der Herstellung von Wasserstoff will das Unternehmen perspektivisch auch Fahrzeuge betreiben, die mit Brennstoffzellen ausgestattet sind. Schließlich will sich die Solar Global Group auch in der Bereitstellung von Wasserstoff über Tankstellen engagieren. „All dies setzt natürlich den Bau weiterer notwendiger Technologien voraus, das heißt Wasserstoffverdichtung, -speicherung und -tankstellen, die die nächsten Etappen unseres Pilotprojekts darstellen“, erklärte Skopal.

Die Herstellung des ersten Kilogramms tschechischen Wasserstoffs wurde finanziell vom Staatlichen Umweltfonds der Tschechischen Republik (SEF CR) gefördert, der seit 1992 besteht. Bislang hat das Umweltministerium vier Elektrolyseure aus dem Umweltfonds finanziell unterstützt. „Zwei weitere Projekte werden derzeit geprüft“, sagte Lucie Früblingová, Sprecherin des staatlichen Umweltfonds. Die Programme, aus denen heraus Wasserstoffprojekte gefördert werden können, werden derzeit erweitert. Die Anzahl der geförderten Projekte und die Summe der Subventionen sollen in der Zukunft steigen.

Fossile Firmen wollen grünen Wasserstoff produzieren

Auch Orlen Unipetrol, der größte Produzent von „grauem“, fossilem Wasserstoff in der Tschechischen Republik, soll Fördermittel erhalten. Das Unternehmen, das dem polnischen Mineralölriesen Orlen gehört, will einen Elektrolyseur in Verbindung mit einem Solarkraftwerk in Litvínov installieren. Mit dem Aufbau der Anlage soll zwischen 2024 und 2025 begonnen werden, die Produktion von grünem Wasserstoff soll Ende 2028 anlaufen. Unipetrol ist aber jetzt schon klar, dass die eigene Produktion nur einen Bruchteil seines Wasserstoffbedarfs decken kann. Man denkt bereits über H2-Importe nach.

Ein weiterer Elektrolyseur, der von dem Umweltfonds gefördert wird, gehört der Sev.en Energy Group. Das Bergbauunternehmen betreibt den einst großen Braunkohletagebau in Most, Komořany, der bald auslaufen soll, und die dazugehörigen Kohlekraftwerke. Sev.en plant einen massiven Ausbau von Solarkraftwerken mit einer Gesamtkapazität von 120 MW. Hier ist ein 17,5-MW-Elektrolyseur vorgesehen, der ab 2027 360 Tonnen grünen Wasserstoff pro Jahr produzieren soll. Die Kosten für das Wasserstoffsystem belaufen sich laut Pavel Farkač, Geschäftsführer von Sev.en, auf etwa 700 Mio. CZK, was umgerechnet 28,5 Mio. Euro entspricht, wovon ein substanzieller Anteil durch die Subventionen des Umweltfonds gedeckt werden soll.

Tschechiens Regierung hat im Oktober 2023 einen Entwurf für einen Energie- und Klimaplan für die Jahre bis 2030 vorgelegt. Laut der Pressemitteilung des Umweltministeriums soll bis zum Ende des Jahrzehnts vermehrt Wasserstoff für Industrie und Mobilität eingesetzt werden. Der Plan sieht außerdem vor, keinen Braunkohlestrom mehr zu exportieren.

Autorin: Aleksandra Fedorska

Nationale Wasserstoffstrategie für Tschechien (auf Englisch): www.hytep.cz/images/dokumenty-ke-stazeni/Czech_Hydrogen_Strategy_2021.pdf

von Oliver Büker | Mai 30, 2024 | 2024, Energiespeicherung, Entwicklung, Meldungen, News, Wasserstoffwirtschaft

Durchflussmessung von Hochdruckgas- und Flüssigwasserstoff

Im Bereich der Durchflussmesstechnik ist der Einsatz von Wasserstoff, insbesondere von regenerativ erzeugtem Wasserstoff, als Prozessgas und Energieträger in vielen Anwendungen in den Fokus gerückt. Aufgrund der Notwendigkeit, Speicherkapazitäten effizient zu nutzen, muss Wasserstoff unter hohem Druck oder in flüssiger Form gespeichert werden. Forschungs- und Entwicklungsbedarf besteht bei der messtechnisch abgesicherten Mengenmessung für den Nieder- bis Hochdruckbereich von gasförmigem und verflüssigtem Wasserstoff. Darüber hinaus müssen entsprechende Rückführungsketten auf das SI-System für den weiten Bereich von Betriebsbedingungen aufgebaut werden, um valide Aussagen über die Messgenauigkeit und Stabilität der eingesetzten Durchflussmessgeräte treffen zu können. Das EMPIR-Projekt 20IND11 MetHyInfra adressiert diese Herausforderungen durch die Bereitstellung verlässlicher Daten, messtechnischer Infrastruktur, validierter Verfahren und normativer Beiträge.

Kritische Venturidüsen (Critical Flow Venturi Nozzles, CFVNs) sind heute weit verbreitet und stellen eine standardisierte und anerkannte Methode zur Durchflussmessung dar. Die wichtigsten Details bezüglich Form und Messmodell sind in der Norm ISO 9300 festgelegt. CFVNs werden im eichpflichtigen Verkehr eingesetzt und gelten als zuverlässige Normale mit hoher Langzeitstabilität. Die kostengünstigen und wartungsarmen CFVNs liefern bei gut definierter Geometrie stabile, reproduzierbare Messergebnisse und sind nur vom verwendeten Gas abhängig. Die Norm ISO 9300 beschreibt zwei Düsenformen, die zylindrische und die toroidale Form. In der Realität weichen die nach dieser Norm gefertigten Düsenkonturen jedoch von diesen Idealformen ab. In den meisten Fällen liegen die realen Formen zwischen den beiden Idealformen.

---------- Werbung ----------

Die erreichbare Messunsicherheit wird auch durch die Qualität der Modelle der thermophysikalischen Eigenschaften der zu messenden Gase begrenzt. Die aktuelle Referenzgleichung (Equation of State, EoS) für normalen Wasserstoff (n-H2) wurde von Leachman et al. entwickelt [1]. Da für n-H2 nur begrenzte thermodynamische Messdaten mit vergleichsweise hohen Messunsicherheiten vorliegen, sind die Unsicherheiten für die verschiedenen Eigenschaften im Allgemeinen um eine Größenordnung höher als bei anderen Gasen.

Daher wurden in diesem Projekt neue Schallgeschwindigkeitsmessungen (speed of sound, SoS) bei Temperaturen von 273 bis 323 K und Drücken bis 100 MPa durchgeführt. Die gewonnenen Daten wurden anschließend zur Entwicklung einer neuen, für Gasphasenberechnungen optimierten EoS für n-H2 verwendet [2]. Durch die Messungen konnten die Unsicherheiten der aus der EoS berechneten SoS im untersuchten Temperatur- und Druckbereich deutlich reduziert werden.

---------- Werbung ----------

Im Projekt wurden umfangreiche Computational-Fluid-Dynamics-Simulationen (CFD-Simulationen) durchgeführt, um weitere Erkenntnisse über die Strömungsphysik in der Düse zu gewinnen. Zu diesem Zweck wurde in OpenFOAM ein numerisches Modell für Hochdruck-Wasserstoffströmungen in CFVN entwickelt, das verschiedene relevante Gaseffekte, wie zum Beispiel Kompressibilitätseffekte, Grenzschichteffekte, Übergangseffekte, berücksichtigt. Die erzielten Ergebnisse stimmen wesentlich besser mit den experimentellen Daten überein als bisher verfügbare Implementierungen.

Um das Strömungsverhalten nicht idealer Düsenkonturen bewerten und vergleichen zu können, wurden zusätzlich CFD-Simulationen für die in diesem Projekt experimentell untersuchten idealen Düsen sowie für parametrisierte Düsen durchgeführt. Der Durchflusskoeffizient dieser nicht idealen Düsen kann mit Hilfe der vorgeschlagenen Düsenformcharakterisierung sehr gut vorhergesagt werden. Die im Projekt entwickelten Implementierungen sind frei verfügbar [3].

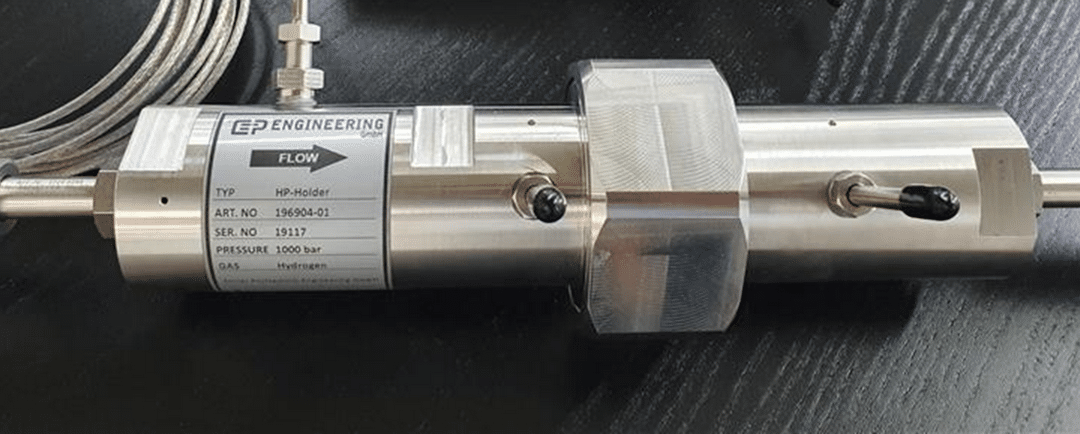

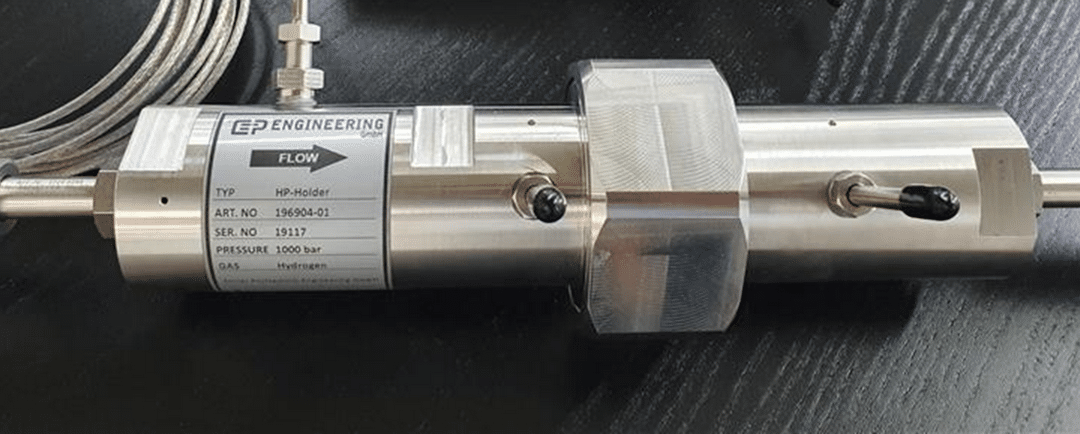

Abb. 2: Mobiles HRS-Durchflussnormal

Da derzeit keine Prüfeinrichtung mit rückführbaren Standards zur Verfügung steht, mit der CFVNs direkt mit Hochdruckwasserstoff kalibriert werden können, musste eine alternative Methode entwickelt werden. Das gewählte Vorgehen ist, ein Coriolis Flow Meter (CFM) unter Hochdruckbedingungen (Bereich 10 MPa bis 90 MPa) mit einem gravimetrischen Primärnormal rückführbar zu kalibrieren, um es später als Referenzmessgerät für die Düsenkalibrierung verwenden zu können.

Für die Kalibrierung des Referenzmessgeräts wurde die H2-Versuchstankstelle (Hydrogen Refueling Station, HRS) des Zentrums für BrennstoffzellenTechnik (ZBT) in Duisburg ausgewählt. Für die Messungen wurde ein Rheonik RHM04 CFM als Referenzmessgerät in der „warmen Zone“ der HRS installiert, das heißt vor dem Wärmetauscher und dem Druckregelventil. In diesem Bereich ist die Temperatur stets nahe der Umgebungstemperatur und der Druck konstant hoch, typischerweise um 90 MPa. Für die Kalibrierung wurde ein mobiles HRS-Durchflussnormal verwendet, das direkt an die HRS angeschlossen wurde und somit den Platz eines Fahrzeugs einnahm.

Im letzten Schritt sollen die Ergebnisse der CFVN-Messkampagne mit denen der CFD-Simulationen verglichen werden. Dabei werden die neu entwickelten EoS sowohl in der Messkampagne als auch in den CFD-Simulationen eingesetzt, um beide Ergebnisse bestmöglich vergleichen zu können.

Messverfahren für flüssigen Wasserstoff

Neben gasförmigem Wasserstoff liegt ein Schwerpunkt des Projekts auf verflüssigtem Wasserstoff (LH2). Es gibt gegenwärtig noch keine Primär- oder Transfernormale für die Messung von LH2. Die mit der Verwendung eines Durchflusssensors für die Durchflussmessung von LH2 verbundene Unsicherheit ist unbekannt und nicht quantifiziert, da es keine direkte Rückführbarkeit auf Kalibrierungen mit LH2 als Kalibrierflüssigkeit gibt. Das Fehlen von Kalibriereinrichtungen bedeutet, dass Zähler, die mit LH2 verwendet werden, mit alternativen Flüssigkeiten wie Wasser, verflüssigtem Stickstoff (liquid nitrogen, LN2) oder Flüssigerdgas (liquefied natural gas, LNG) kalibriert werden müssen.

Im Rahmen des Projekts wurden daher drei Ansätze entwickelt, die auf völlig unabhängigen Rückführungsketten für die Messung von LH2-Durchflüssen basieren. Die ersten beiden Ansätze sind auf Durchflüsse beim Be- und Entladen von LH2-Tankwagen anwendbar (Durchflüsse bis zu 3.000 kg/h für einen Messquerschnitt DN25 bei Drücken bis etwa 1 MPa), der dritte auf kleinere Durchflüsse (4 kg/h für einen Messquerschnitt DN3 bei Drücken bis etwa 0,2 MPa).

Der erste Ansatz basiert auf der Bewertung der Übertragbarkeit von Wasser- und LNG-Kalibrierungen auf LH2-Bedingungen. Die Studie identifiziert und analysiert potenzielle Unsicherheitsbeiträge für kryogene CFMs. Die experimentelle und theoretische Analyse soll als Grundlage für Richtlinien für die Konstruktion und Auswahl von CFMs dienen, die für SI-rückführbare LH2-Durchflussmessungen geeignet sind. CFMs sind eine anerkannte Technologie für die direkte Messung des Massendurchflusses und der Dichte von Flüssigkeiten und werden typischerweise im kryogenen eichpflichtigen Verkehr für Transportkraftstoffanwendungen eingesetzt.

Die Literaturrecherche identifizierte mehrere Temperaturkorrekturmodelle, die auf LH2-Durchflüsse anwendbar sind, das heißt, wie die LH2-Durchflussmessung aufgrund von Temperatureffekten, die die CFM-Messung beeinflussen, korrigiert werden sollte. Numerische Finite-Elemente-Methoden (FEM) für U-förmige, bogenförmige und gerade Rohrkonstruktionen wurden verwendet, um die Temperaturempfindlichkeit von CFMs für die Messung von LH2-Durchflüssen vorherzusagen [4]. Schließlich können mit Hilfe der FEM auch Abschätzungen der erreichbaren Messunsicherheit unter Verwendung des aktuellen Stands der Technik für die LH2-Durchflussmessung durchgeführt werden.

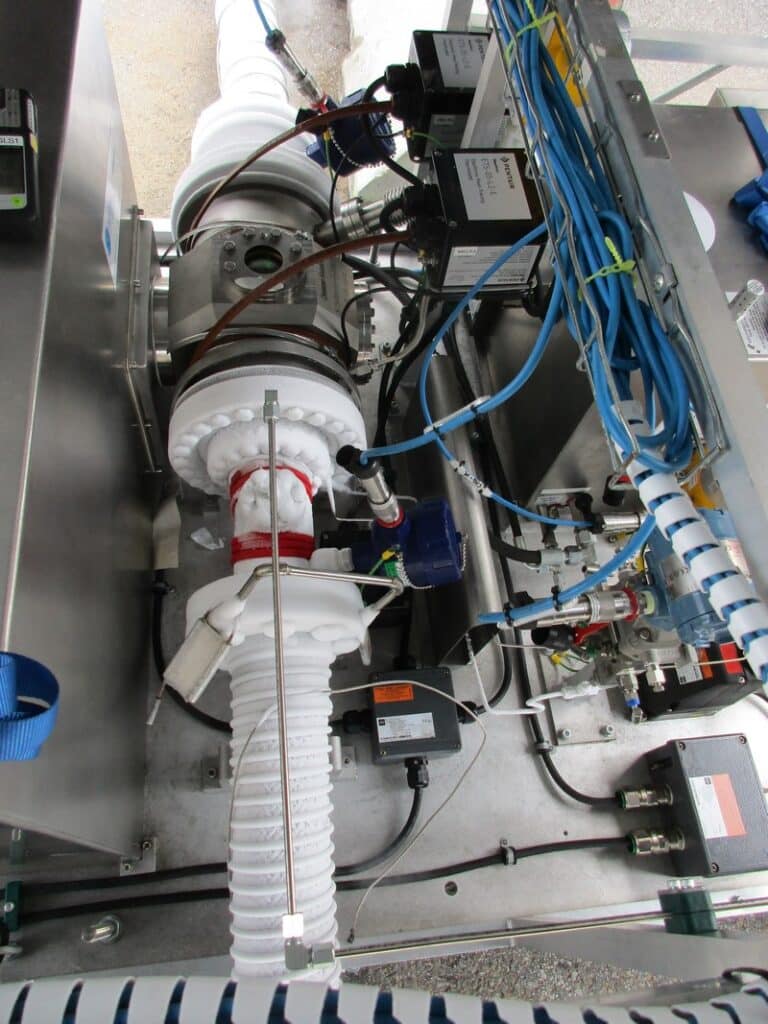

Der zweite Ansatz basiert auf der kryogenen Laser Doppler Velocimetry (LDV) und wird als “Référence en Débitmétrie Cryogénique Laser“ (RDCL) bezeichnet. Die Rückführbarkeit wird durch Geschwindigkeitsmessungen gewährleistet, und es kann entweder als Primärnormal oder als Sekundärnormal für Durchflussmessungen von flüssigem Wasserstoff verwendet werden. Seine In-situ-Kalibrierunsicherheit in kryogenen Strömungen (d. h. Flüssigstickstoff, Flüssigerdgas) wurde auf 0,6 % (k = 2) geschätzt [5]. Da das RDCL in jeder Flüssiggasanlage installiert werden kann, hat es den Vorteil, dass eine repräsentative Kalibrierung unter Prozessbedingungen direkt in der Anlage durchgeführt werden kann.

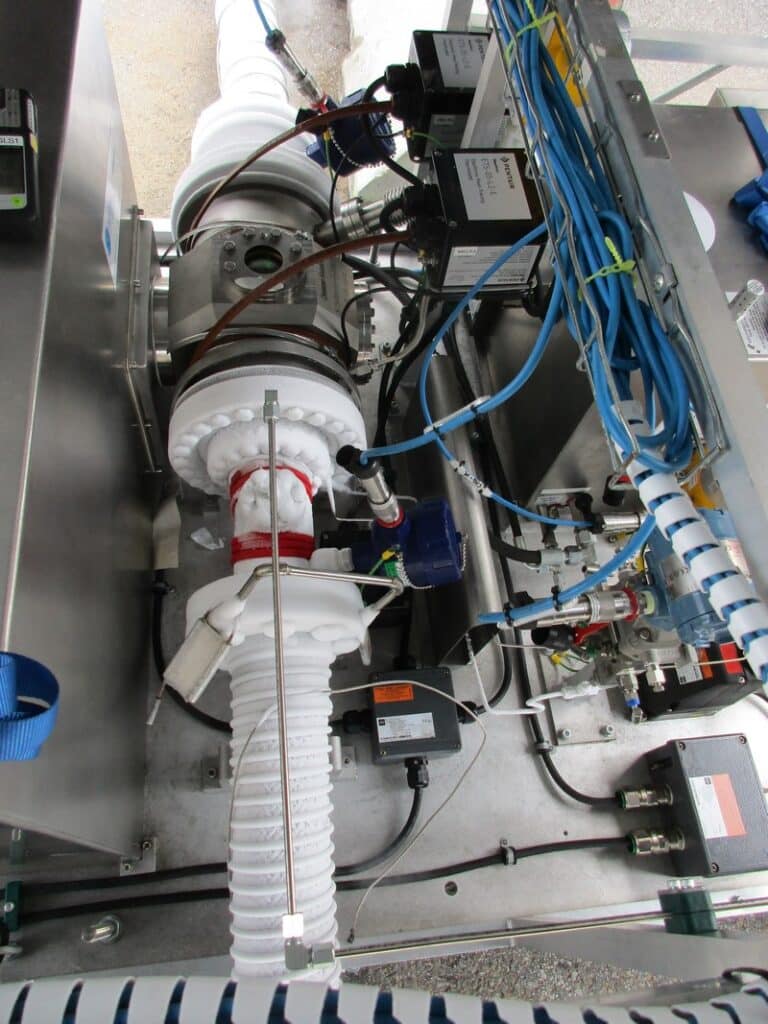

Abb. 3: LDV-Standard für rückführbare kryogene Durchflussmessung

Der dritte Ansatz wird als Verdampfungsmethode bezeichnet. Die Rückführbarkeit auf SI-Einheiten wird in der Gasphase durch kalibrierte Laminar-Flow-Elemente (LFE) gewährleistet, nachdem das verflüssigte Gas verdampft wurde. Die LFE sind auf die Physikalisch-Technische Bundesanstalt (PTB) rückführbar. Wie beim ersten Ansatz muss die Übertragbarkeit alternativer Flüssigkeitskalibrierungen mit Wasser, LN2 und verflüssigtem Helium (LHe) bewertet werden, da die Kalibrierbank aus Sicherheitsgründen nicht für die direkte Verwendung von LH2 geeignet ist. Der kleinere Durchflussbereich und die Tatsache, dass nichtexplosive Gase verwendet werden, sind operationelle Vorteile der Verdampfungsmethode. Ein weiterer Vorteil ist die Verwendung von LHe (Siedepunkt bei etwa 4 K), so dass die Unsicherheit der alternativen Flüssigkeitskalibrierung auf Interpolation und nicht auf Extrapolation beruht.

Ein wichtiger Aspekt, der bei der Verdampfungsmethode berücksichtigt werden muss, ist die Umwandlung von Para-Wasserstoff in normalen Wasserstoff, die von Günz ausführlich untersucht wurde [6]. Bei tiefen Temperaturen liegt fast ausschließlich Para-Wasserstoff vor, bei Raumtemperatur ändert sich das Verhältnis auf 25 % Para- und 75 % Ortho-Wasserstoff (n-Wasserstoff). Para- und Ortho-Wasserstoff unterscheiden sich deutlich in bestimmten physikalischen Eigenschaften wie Wärmeleitfähigkeit, Wärmekapazität oder SoS. Diese können die Gasdurchflussmessung je nach Messprinzip des Durchflusssensors stark beeinflussen. LFEs, die zur Messung des Gasdurchflusses bei Umgebungsbedingungen eingesetzt werden, sind davon nicht betroffen, da Dichte und Viskosität, insbesondere im hier interessierenden Temperaturbereich, vernachlässigbare Unterschiede aufweisen.

Zusammenfassend kann gesagt werden, dass die Projektergebnisse das Vertrauen der Endnutzer und Verbraucher stärken werden. Die vorgestellten Methoden gewährleisten verlässliche Daten von Messungen, was für die Erhöhung des Wasserstoffanteils am Gesamtenergieverbrauch wichtig ist.

This project (20IND11 MetHyInfra) has received funding from the EMPIR programme co-financed by the Participating States and from the European Union’s Horizon 2020 research and innovation programme.

Literatur

[1] Leachman, J. W.; Jacobsen, R. T.; Penoncello, S. G.; Lemmon, E. W.: Fundamental Equations of State for Parahydrogen, Normal Hydrogen, and Orthohydrogen, J. Phys. Chem. Ref. Data 38(3): 721-748 (2009) https://doi.org/10.1063/1.3160306

[2] Nguyen T-T-G, Wedler C, Pohl S, Penn D, Span R, Trusler JPM, Thol M. Experimental Speed-of-Sound Data and a Fundamental Equation of State for Normal Hydrogen Optimized for Flow Measurements. Unter Begutachtung in International Journal of Hydrogen Energy, 2024.

[3] Weiss, S. (2023). Dataset of publication „Derivation and validation of a reference data-based real gas model for hydrogen“ (V1.0) [Data set]. https://doi.org/10.5281/zenodo.10074998

[4] M.D. Schakel, F. Gugole, D. Standiford, J. Kutin, G. Bobovnik, N. Mole, R. Maury, D. Schumann, R. Kramer, C. Guenz, H.-B. Böckler, O. Büker, „Establish traceability for liquefied hydrogen flow measurements”, FLOMEKO, Chongqing, 2022

[5] Maury, R., Strzelecki, A., Auclercq, C., Lehot, Y., Loubat, S., Chevalier, J., Ben Rayana, F., Olsen, Å. A. F., Chupin, G., “Cryogenic flow rate measurement with a laser Doppler velocimetry standard,” Measurement Science and Technology, vol. 29, no. 3, p. 034009, 2018 https://doi.org/10.1088/1361-6501/aa9dd1

[6] C. Günz, “Good practice guide to ensure complete conversion from para to normal hydrogen of vaporized liquified hydrogen”, https://doi.org/10.7795/110.20221115

Autoren: Oliver Büker, RISE Research Institutes of Sweden, Borås, Sweden, Benjamin Böckler, Physikalisch-Technische Bundesanstalt (PTB), Braunschweig

von Dr. Ulrike Beyer | Mai 30, 2024 | 2024, Allgemein, Deutschland, Energiewirtschaft, Entwicklung, News, Wasserstoffwirtschaft

Technologieplattform für hochratenfähige Elektrolyseurproduktion

Das Verbundprojekt FRHY im Wasserstoff-Leitprojekt H2Giga zielt auf die Hochskalierung der Elektrolyseurproduktion ab. Damit die Entwicklung der erforderlichen Technologielösungen gelingt, wurde der FRHY-Stack als Referenz geschaffen: ein Elektrolyseur mit hohem Wirkungsgrad und dem Potenzial für eine industrielle Massenfertigung, der zudem den Wissens- und Technologietransfer unterstützt.

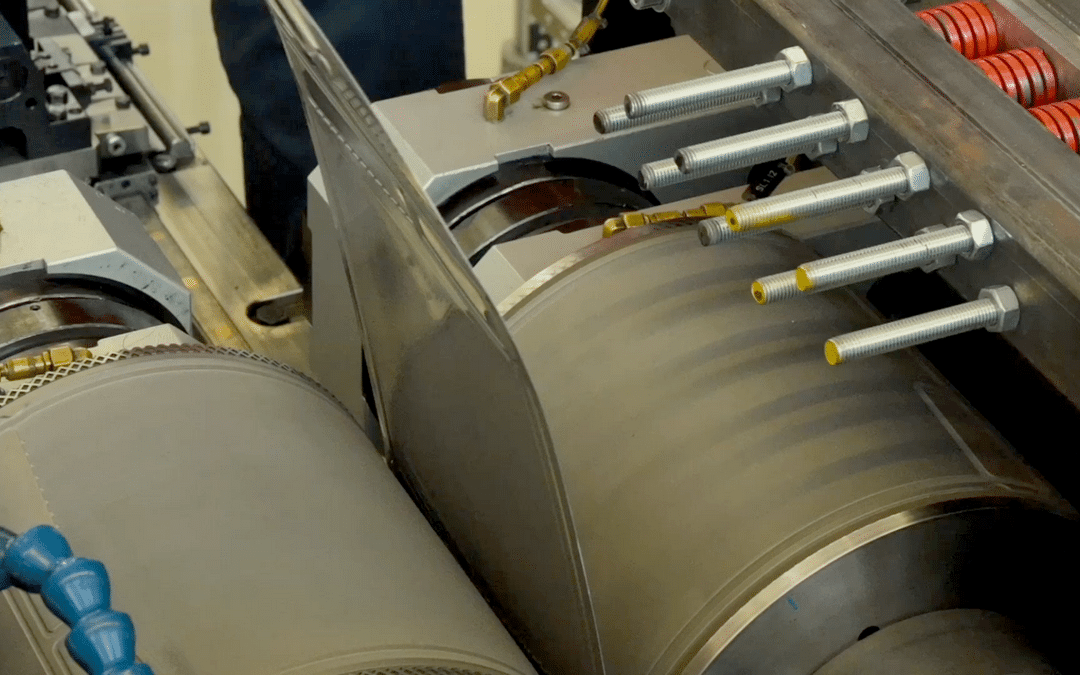

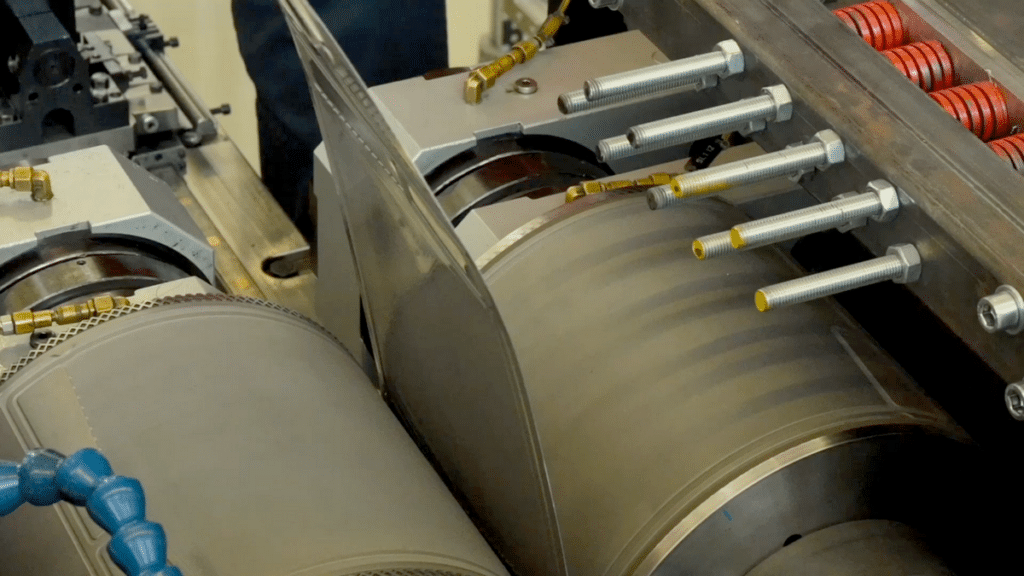

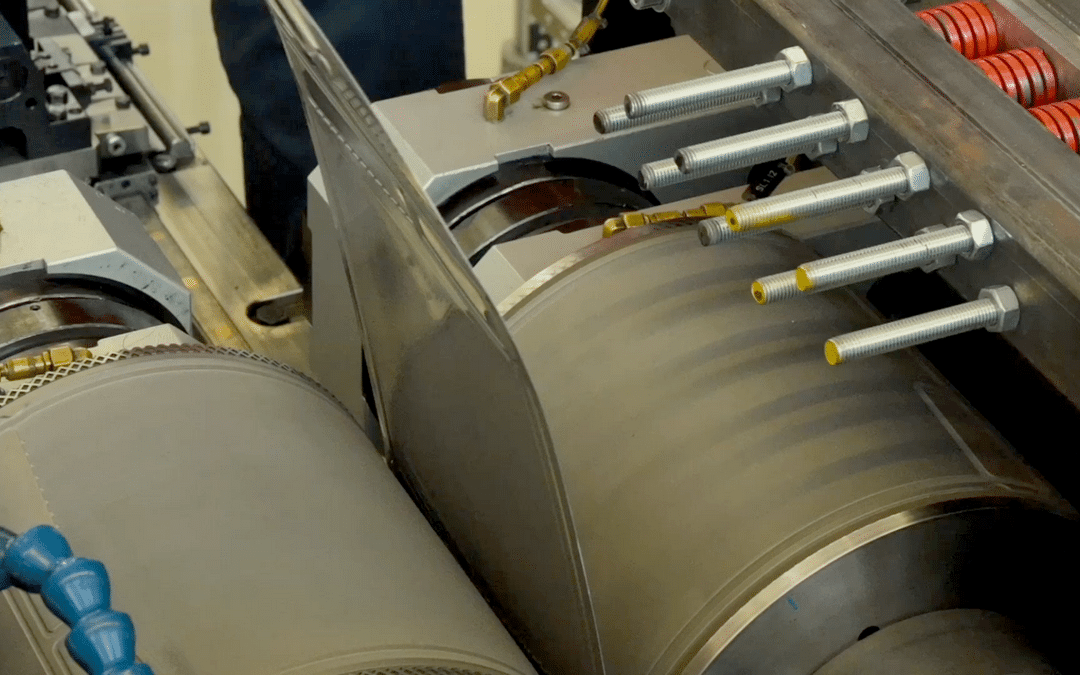

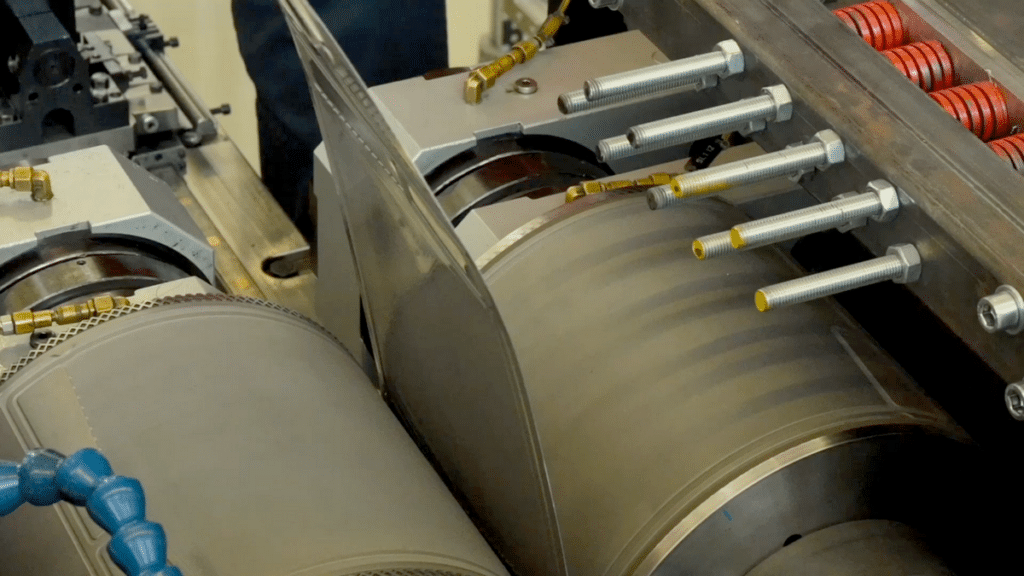

Die insgesamt zehn Zellen des FRHY-Stacks bestehen jeweils aus zwei umgeformten und gefügten Blechplatten, den sogenannten Bipolarplatten (BPP). Diese beiden Halbplatten werden auf einer am Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik (IWU) neu entwickelten Anlage zunächst mit hoher Geschwindigkeit prägend gewalzt. Anschließend werden sie in einem hinsichtlich der Prozessgeschwindigkeit angepassten Fügeverfahren miteinander verschweißt.

---------- Werbung ----------

FRHY – der Referenzstack

Eine weitere wesentliche Komponente ist die Protonen-Austausch-Membran (MEA). Diese wird in einem neuartigen lnkjet-Druckverfahren (Fraunhofer ENAS) hergestellt. BPP und MEA sind in einen stabilen Folienrahmen, das Subgasket, eingebettet und werden durch verschiedene Dichtungen und die porösen PTL/GDL-Matten (engl. Porous Transport Layer bzw. Gas Diffusion Layer) ergänzt. Somit entsteht ein auf industrielle Massenfertigung ausgelegtes Zelldesign.

Die Zu- und Abführung der Medien Wasser beziehungsweise Wasserstoff am Stack – dem Stapel mehrerer Zellen – erfolgt durch Kanäle am Rand jeder Zelle. Die beiden vergoldeten Kontaktplatten am Stapelende versorgen den Stack mit Energie.

---------- Werbung ----------

Der FRHY-Referenz-Stack ist für verschiedene Nutzungsszenarien geeignet und verfügt über einen hohen Wirkungsgrad. Damit stellt die Referenzfabrik.H2 erstmals eine Basis zur Verfügung, die es einer Vielzahl von Branchen beziehungsweise Unternehmen ermöglicht, einzelne Komponenten technologisch und wirtschaftlich zu bewerten, ihr individuelles Geschäftsmodell zu entwickeln und sich in der Lieferkette zu platzieren.

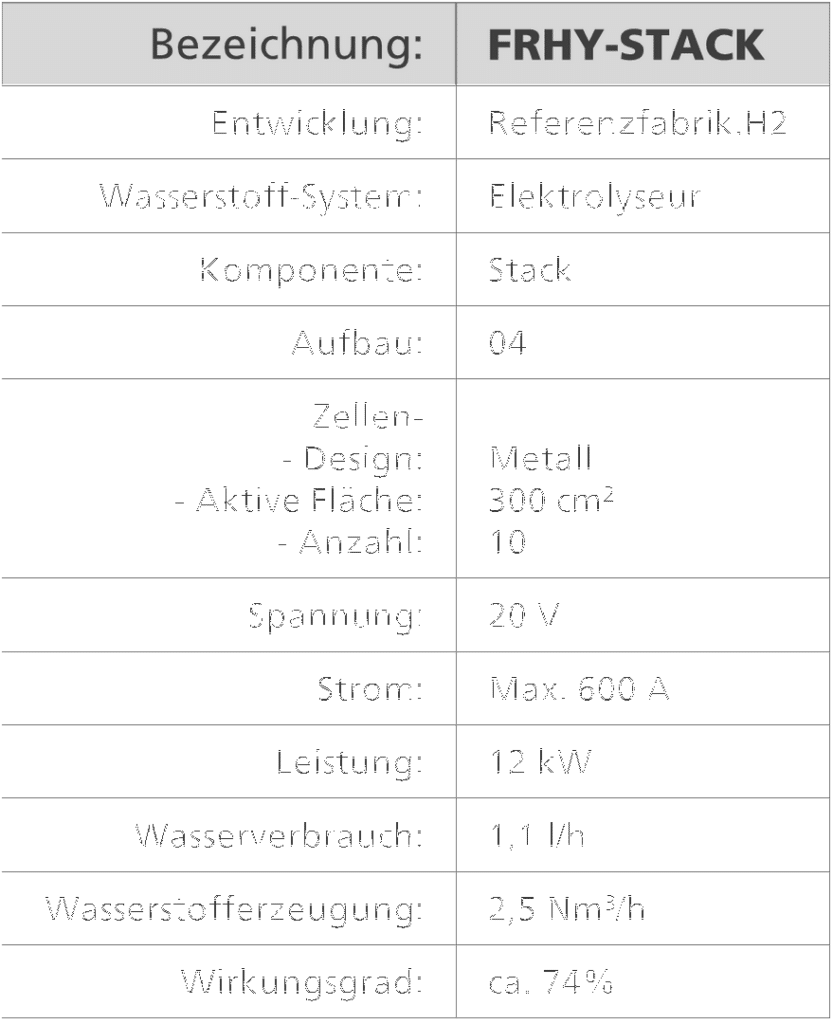

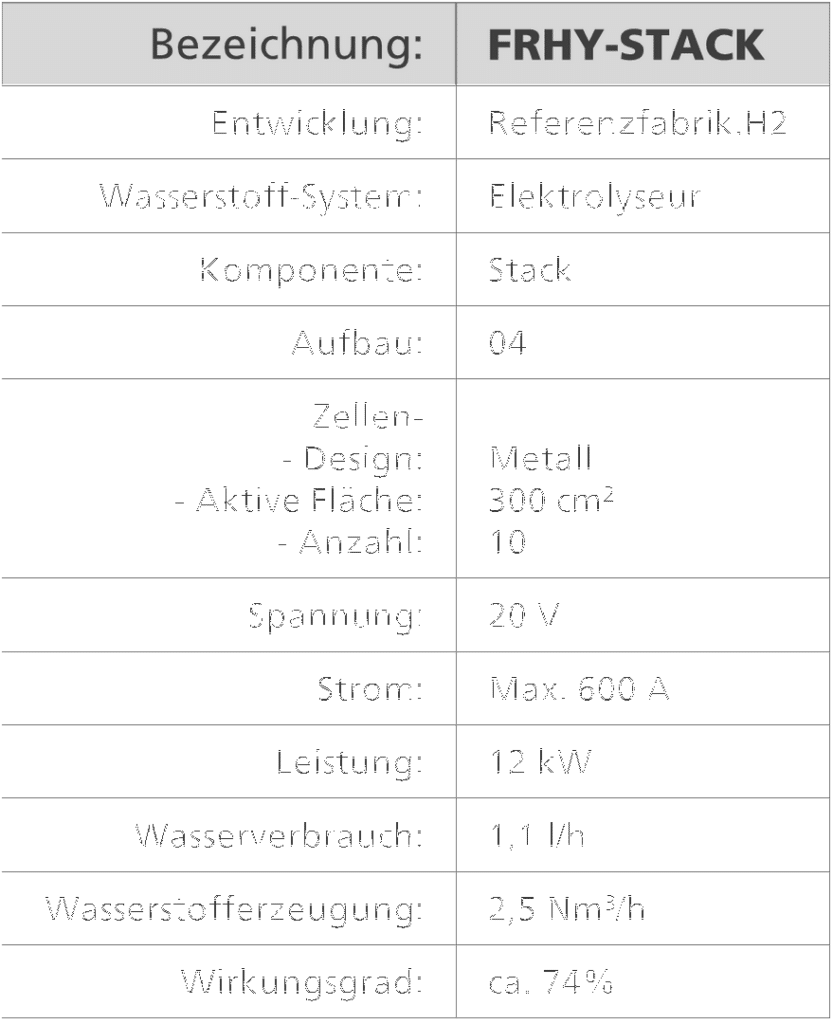

Abb. 1: FRHY-Referenz-Stac Parameter

Quelle: Referenzfabrik.H2

In der ersten Entwicklungsphase entstand der Design-Baukasten. Dieser definiert wesentliche Parameter für die Auslegung der Zell- beziehungsweise Stack-Komponenten und stellt verschiedene Ausführungen gegenüber. Dabei konnten zunächst zwei sehr funktionale Designs herausgearbeitet werden, die für die Fertigung von Zellen in hohen Stückzahlen infrage kommen. Die Variante M ist die Basis für den FRHY-Stack; das fertigungstechnische Potenzial beruht auf metallischen BPP.

Zusätzlich wurde eine Variante K entwickelt. Diese zeichnet sich durch einen neu geschaffenen, intelligenten Kunststoffrahmen aus, der automatisiert in großen Stückzahlen gefertigt werden kann. Auf der Grundlage dieser Designs stellten die Ingenieure Komponenten her und führen diese im FRHY-Stack zusammen.

Für die Entwicklung der nächsten, hochratenfähigen Generation von Elektrolyseuren steht somit ein wertvoller Bezugsrahmen zur Verfügung. Gerade Elektrolyseure im (preissensiblen) kW-Bereich sind ohne hochratenfähige Produktionsprozesse kaum markttauglich. Sind die Verkaufspreise hingegen attraktiv, entsteht allein durch den Energiespeicherbedarf in Windparks oder Wohnhäusern ein riesiger Markt. Auch für Anwendungsszenarien im Megawatt-Bereich wäre der Stack einsetzbar. Durch die Kopplung von Stacks ließen sich Anlagen für die Produktion großer Mengen an Wasserstoff realisieren, um beispielsweise das verarbeitende Gewerbe und die Grundstoff-Industrie zu versorgen.

Stoßrichtung des Verbundvorhabens FRHY

FRHY verfolgt einen technologieoffenen Ansatz zur Entwicklung neuer Module für eine hochskalierbare Elektrolyseurproduktion und deren digitale Zwillinge. Das Ziel ist, einen Baukasten der wesentlichen Produktionsschritte zu deren technologischer und wirtschaftlicher Bewertung zu schaffen und damit die Industrie bei der Auswahl der Fertigungsverfahren unter Berücksichtigung wichtiger Parameter, wie insbesondere Skalierbarkeit, Qualität und Kosten, zu unterstützen. So lassen sich Produktionsvarianten berechnen und mögliche Fertigungsstrategien, etwa hinsichtlich Automatisierung oder einer integrativen kontinuierlichen Prozessführung, analysieren. Damit können nicht nur Investitionskosten beziffert, sondern auch Return-on-Investment-Aussagen im Verhältnis zur geplanten Produktionsmenge abgeleitet werden.

Die FRHY-Methodik gestattet auch eine Vernetzung von Produktionslinien zu einem gesamten Wertschöpfungssystem. Dadurch wird Transparenz geschaffen und der Aufbau von Lieferketten unterstützt. Zudem erleichtert sie die Fabrikplanung und Entscheidungen über eine effektive Fertigungstiefe.

Produktions- und Prüfverfahren für Elektrolyseure verleiht der FRHY-Ansatz typübergreifend einen enormen Schub und sorgt für einen hohen Technologie-Reifegrad. Ein wesentlicher Schwerpunkt dabei ist, den Nachweis robuster und skalierbarer Prozesse zu erbringen. Davon wird auch die Qualität und Lebensdauer des Produkts profitieren: Stabile Prozesse sorgen zudem für eine wirtschaftliche Massenproduktion hochwertiger Elektrolyseure und sind die Grundlage kontinuierlicher Weiterentwicklung sowohl der Produktion als auch des Produkts.

H2Giga und FRHY

Mit dem Wasserstoff-Leitprojekt H2Giga unterstützt das Bundesministerium für Bildung und Forschung (BMBF) Deutschlands Einstieg in die Wasserstoffwirtschaft. In vier Jahren Laufzeit (bis März 2025) soll es vorhandene Hürden auf dem Weg zur serienmäßigen Herstellung großskaliger Wasserelektrolyseure überwinden. FRHY vereint die Fraunhofer-Institute IWU, ENAS, IPT, IPA, IMWS und IWES. Der dezentrale Aufbau ermöglicht es, regionale Partner und Netzwerke in Baden-Württemberg, Nordrhein-Westfalen und Mitteldeutschland einzubinden.

Potenziale

FRHY verknüpft physische und virtuelle Lösungen und sorgt so für einen enormen Innovationsimpact in der Elektrolyseurproduktion. Aus diesem Leitziel des Verbundvorhabens ergeben sich ehrgeizige Vorhaben, die den Weg in die Massenproduktion von Elektrolyseuren ebnen werden.

Die Entwicklung neuartiger, konfigurierbarer Produktions- und Prüfmodule für die Schlüsselprozessschritte der Stack-Herstellung wird die Fertigungskosten um mindestens 50 Prozent senken und die Produktqualität um 20 Prozent verbessern, bei einer erheblich verlängerten Lebensdauer der Elektrolyseur-Gesamtsysteme.

Die dabei zu lösenden Forschungsfragen umfassen vorrangig die Erweiterung der technologischen Grenzen der Elektrolyseurproduktion. Parallel dazu sind wissenschaftliche Impulse zur produktionsoptimierten „Next Generation“ der Elektrolyseure zu erwarten. FRHY, das Verbundprojekt in H2Giga, und insbesondere der FRHY-Stack haben dafür eine wesentliche Grundlage geschaffen.

Digital abgebildete Produktions- und Prüfmodule werden in einen Technologiebaukasten für die Stack-Produktion integriert. Dieser fasst die Resultate aus den physischen und digitalen Analysen zusammen. Dadurch lassen sich erstmals von der Industrie dringend benötigte quantifizierbare Aussagen zur Ausbringungsmenge, zu Kosten und zum Funktionsbereich in Abhängigkeit vom Fertigungsverfahren ableiten.

Chancen

Mit dem FRHY-Referenzstack wurde erstmals eine Lösung geschaffen, die die Basis für eine industrielle Massenfertigung von Elektrolyseurkomponenten darstellt. Nicht nur die konsequente Umsetzung von kontinuierlichen Rolle-zu-Rolle-Fertigungstechnologien führt zur Erhöhung der Produktionsmengen. Auch neue Verfahren, die bewusst auf den sparsamen Einsatz kritischer Materialien (z. B. Platin, Iridium, Titan) setzen, und In-situ-Prüftechnologien resultieren in einer substanziellen Senkung der Produktionskosten.

Entstanden sind eine echte Referenz und ein technologischer „Rohdiamant“, die für eine industrielle Umsetzung durch Unternehmen zur Verfügung stehen. Damit ist ein wichtiger Grundstein für die künftige Verfügbarkeit von Wasserstoffsystemen zu bezahlbaren Preisen gelegt – und letztlich für einen H2-Endpreis auf wirtschaftlich vertretbarem Niveau.

Abb. 2: Walzprägen von Bipolarplatten: Die Struktur der Bipolarplatte wird durch ein Walzenpaar geprägt. Hauptvorteil dieses Verfahrens ist die hohe Prozessgeschwindigkeit, die zu einer substanziellen Steigerung der Stückzahlausbringung, Skaleneffekten und schließlich zu einer deutlichen Reduktion der Kosten führt.

Die Referenzfabrik.H2

Die Gesamtkoordination für das Verbundprojekt FRHY liegt bei der Referenzfabrik.H2 des Fraunhofer IWU. Die Referenzfabrik.H2 hat sich das Ziel gesetzt, Schrittmacher für die industrielle Massenproduktion von Elektrolyseuren und Brennstoffzellen zu sein. Industrie und Wissenschaft verstehen sich dabei als Wertschöpfungsgemeinschaft, die gemeinsam am zügigen Hochlauf einer effizienten, stückzahlskalierbaren Produktion von Wasserstoffsystemen arbeitet.

Die Referenzfabrik.H2 basiert auf den Forschungs- und Entwicklungsprojekten des Fraunhofer IWU. Daraus entstandene Lösungen bieten die fertigungstechnische Grundstruktur. Hier bringen die Industrieunternehmen ihre Kernkompetenzen ein und entwickeln diese gemeinsam mit den beteiligten Fraunhofer-Instituten sowie anderen Industrieunternehmen weiter. Nur mit diesem engen Schulterschluss zwischen Wissenschaft und Industrie kann es gelingen, schneller leistungsstarke, kostengünstigere Systeme für den Masseneinsatz zu produzieren.

Autorin: Dr. Ulrike Beyer, Referenzfabrik.H2 am Fraunhofer IWU

von Sven Geitmann | Mai 29, 2024 | 2024, Allgemein, Elektromobilität, Entwicklung, Meldungen, News

Thermochemisches Reaktionssystem zur Erwärmung von BZ-Systemen

Der Froststart von Brennstoffzellen ist nach wie vor eine Herausforderung. Bei Temperaturen unter 0 °C sinkt nicht nur der Wirkungsgrad, auch Degradationsmechanismen, wie zum Beispiel die Eisbildung in den Membranen, reduzieren die Lebensdauer der Zellen erheblich. Um diese Degradation zu vermeiden, ist es nötig, ein Brennstoffzellensystem schnell und zuverlässig mit thermischer Energie zu versorgen, sobald die Temperatur unter dem Gefrierpunkt liegt [1].

Eine Aufheizung erfolgt in der Regel durch integrierte elektrische Heizelemente, die kaum zusätzliches Gewicht verursachen und flexibel einsetzbar sind. Allerdings benötigen sie zusätzliche elektrische Energie, die üblicherweise von einer Batterie bereitgestellt wird. Liegt die Umgebungstemperatur jedoch unter -20 °C, kann dies wiederum zu einer starken Degradation und/oder Funktionsunfähigkeit der Batterie führen. Bei Temperaturen zwischen -20 °C und 0 °C ist die katalytische Verbrennung von Wasserstoff eine weitere Möglichkeit, die benötigte Wärmeenergie bereitzustellen. Für Temperaturen unter -20 °C gibt es jedoch nur in begrenztem Maße geeignete Technologien.

---------- Werbung ----------

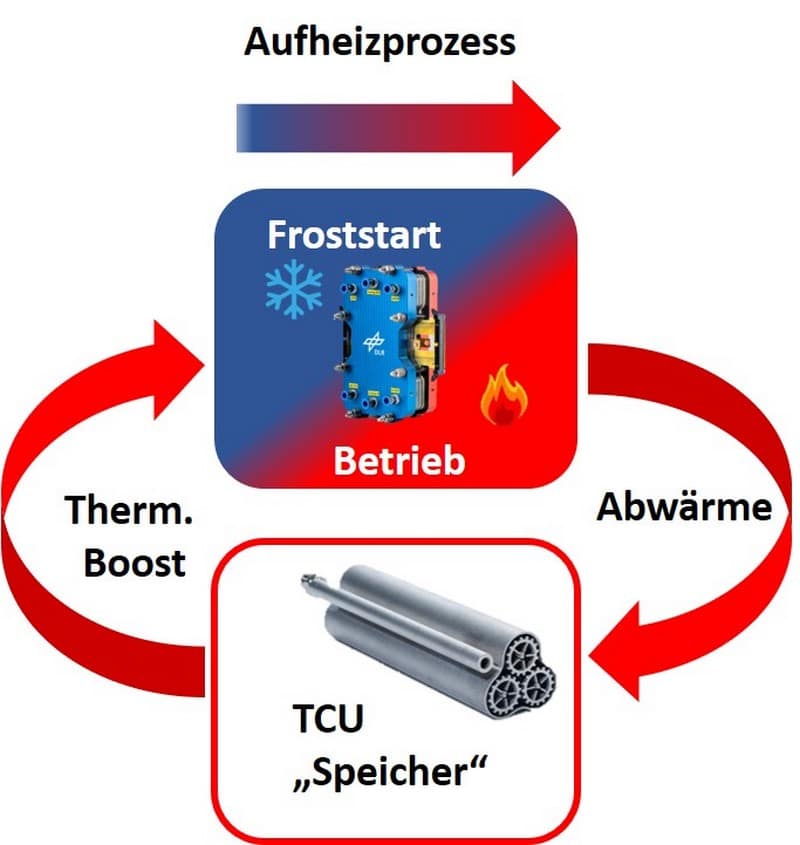

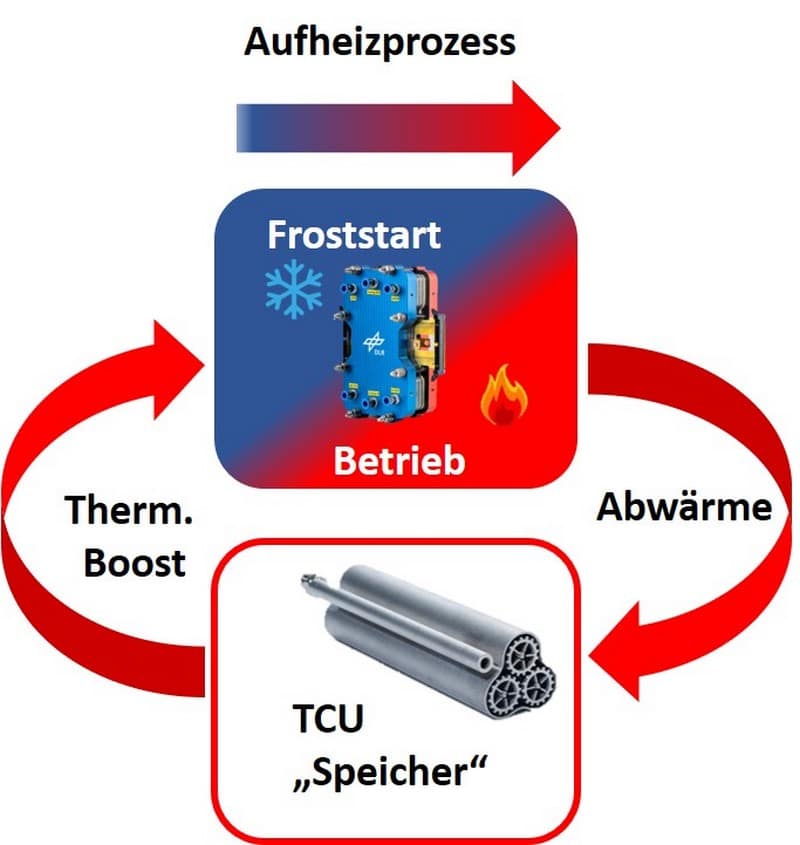

Da während des Betriebs einer Brennstoffzelle ausreichend Abwärme vorhanden ist, könnte man sich fragen, ob nicht ein Teil dieser Energie gespeichert und beim nächsten Froststart bereitgestellt werden könnte, siehe Abb. 2. Diese Möglichkeit würde jedoch voraussetzten, dass es einen Speicher gibt, der zum einen thermische Energie quasi verlustfrei speichern kann – da der nächste Start erst Tage später sein könnte. Zum anderen muss das Speichersystem diese Energie bei Bedarf auch bei Temperaturen von unter -20 °C innerhalb von kurzer Zeit freisetzen können.

Metallhydrid-Wasserstoff-System

---------- Werbung ----------

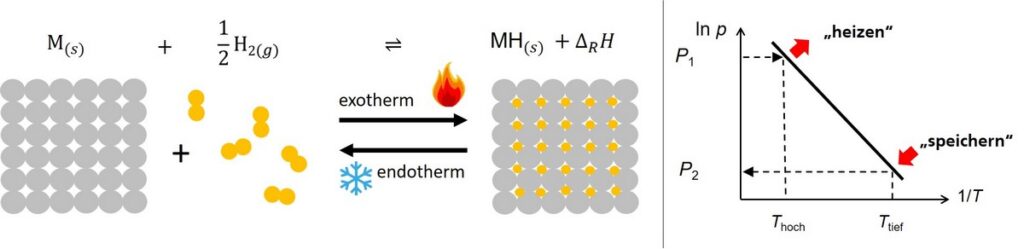

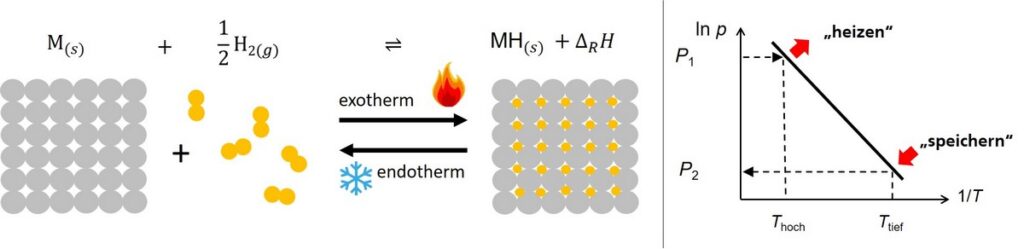

Abb. 1: Links: Reaktionsgleichung für die MH-H2-Reaktion. Rechts: Schema der Druck-Temperatur-Korrelation des reversiblen MH-H2-Reaktionssystems.

Metallhydride (MH) reagieren reversibel mit Wasserstoff (H2, s. Abb. 1, li.).

Bei diesem Reaktionssystem handelt es sich um ein sogenanntes Gas-Feststoff-Reaktionssystem, das aufgrund zweier Besonderheiten für die verlustfreie Langzeitspeicherung von thermischer Energie genutzt werden kann: Erstens ermöglicht die Gas-Feststoff-Reaktion eine einfache Trennung der Komponenten – Gas und Feststoff – und damit ihre langfristige und verlustfreie Speicherung. Zweitens ist die reversible Reaktion bei der Absorption exotherm und bei der Desorption von gasförmigem H2 endotherm.

Für den zugrunde liegenden Absorptionsprozess können schnelle Reaktionsgeschwindigkeiten von weniger als 100 Sekunden für eine vollständige Umsetzung, selbst bei Temperaturen unterhalb von

-20 °C, beobachtet werden. In Kombination mit den hohen Reaktionsenthalpien von -25 kJ/molH2 ist es daher möglich, thermische Energie mit einer sehr hohen spezifischen Wärmeleistung aus dem System freizusetzen (5 kW/kgMH).

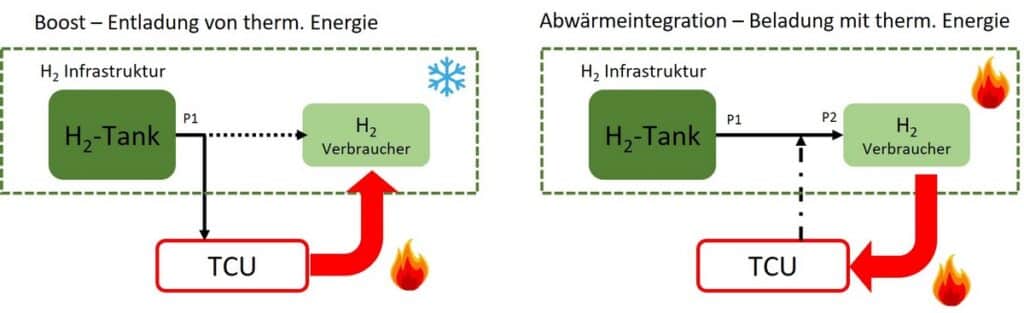

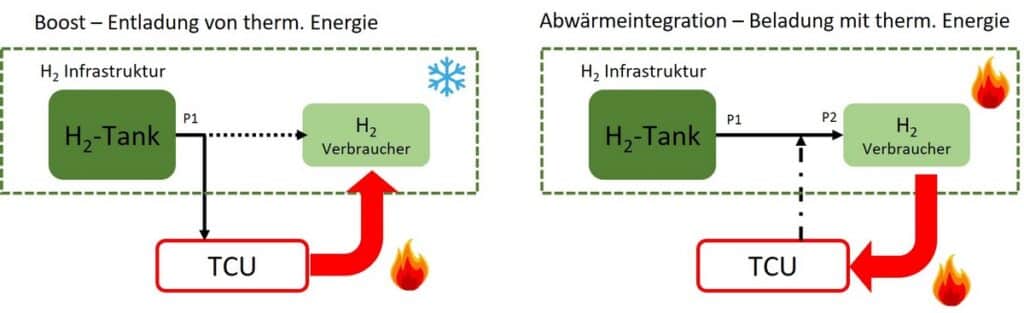

Abbildung 1 zeigt rechts ein Schema der Temperatur-Druck-Korrelation, die das Reaktionssystem charakterisiert. Aufgrund dieser Korrelation ist es möglich, thermische Energie auf einem höheren Temperaturniveau freizusetzen als auf jenem, auf dem sie eingespeichert wurde – wenn H2 mit einem höheren Druck bereitgestellt wird, als er abgegeben wird. Dies kann beispielsweise dadurch realisiert werden, dass das Modul (TCU) zwischen der H2-Versorgung und dem H2-Verbraucherdruckniveau platziert wird.

Thermochemisches Reaktionssystem

Das thermochemische Reaktionssystem aus Metallhydriden (MH) und Wasserstoff erfüllt all diese Anforderungen (siehe [2]): Es kann große Mengen thermischer Energie über Tage bis Monate verlustfrei speichern und bei Bedarf die thermische Energie bei niedriger Umgebungstemperatur wieder abgeben. Darüber hinaus basiert es auf einer Reaktion mit Wasserstoff, der in jedem Brennstoffzellensystem zur Verfügung steht.

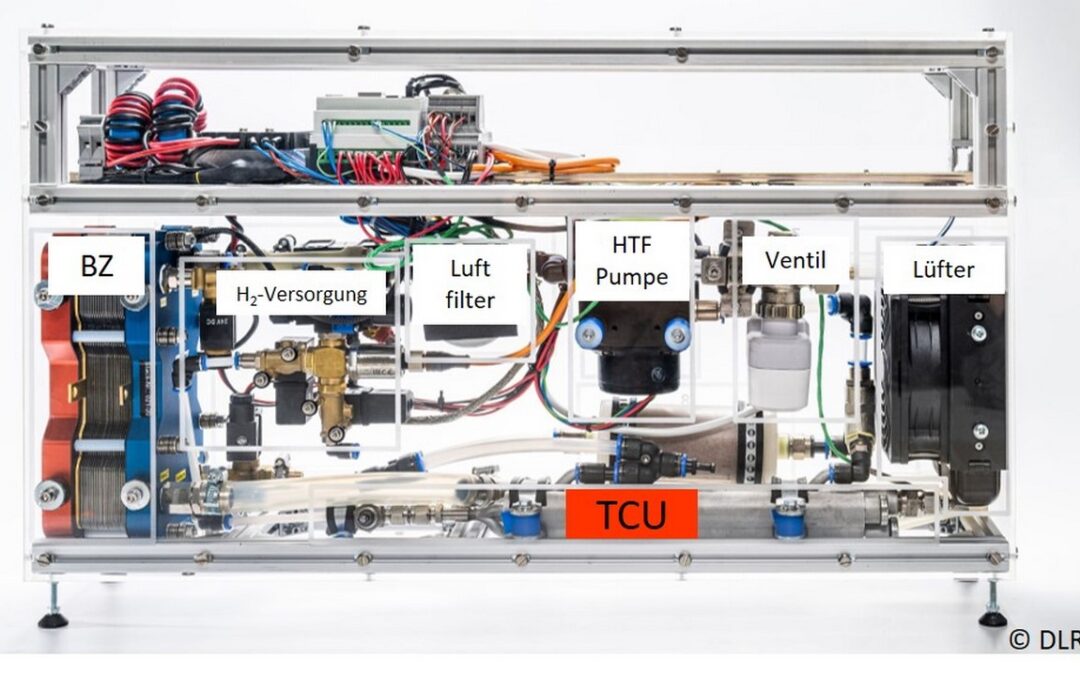

Abb. 2: Schema der Temperaturkontrolleinheit (TCU), die die „Abwärme“ der Brennstoffzelle während des Betriebs für das nächste Froststartereignis speichert.

Die gasseitige Integration eines solchen Metallhydrid-Wärmespeichersystems ist relativ einfach und kann zusätzlich von den verschiedenen vorhandenen Druckniveaus in einer Brennstoffzelleninfrastruktur profitieren. Denn diese unterschiedlichen Druckniveaus ermöglichen die Nutzung der sogenannten Temperatur-Druck-Korrelation von Metallhydrid-Systemen (s. Abb. 1, rechts): Immer dann, wenn Wasserstoff auf hohem Druck zugeführt wird, wird Wärme auf einem hohen Temperaturniveau freigesetzt. Bei der Abgabe von Wasserstoff auf einem niedrigeren Druckniveau kann hingegen Wärme niedriger Qualität gespeichert werden.

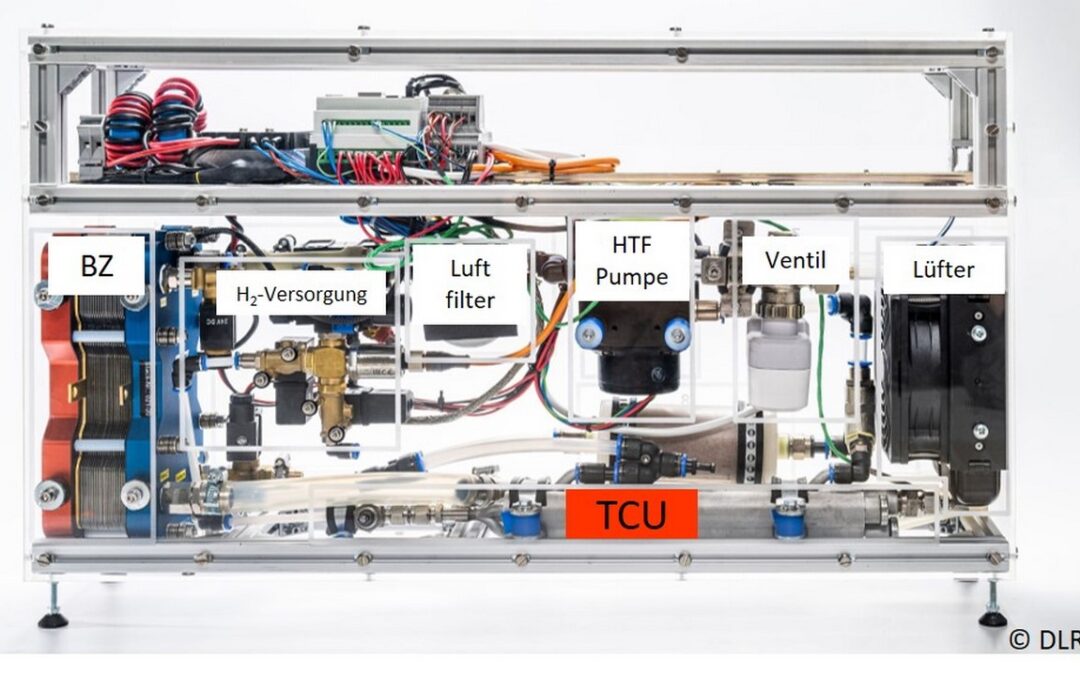

Abbildung 3 veranschaulicht das Grundkonzept einer solchen Metallhydrid-basierten Temperaturkontrolleinheit (Temperature Control Unit, TCU). Sobald das Ventil zwischen der H2-Zuleitung und der TCU geöffnet wird, wird Wasserstoff vom Metallhydrid auf dem hohen Druckniveau P1 absorbiert. Die thermische Energie wird auch bei Umgebungstemperaturen von T < -30 °C sofort freigesetzt, und die Brennstoffzelle (BZ) bzw. der H2-Verbraucher kann somit zügig auf mindestens +5 °C aufgeheizt werden. Dadurch werden die Degradationsmechanismen des Froststart-Szenarios vermieden. Sobald die Betriebstemperaturen der Brennstoffzelle mehr als 40 °C betragen, kann wiederum thermische Energie zum „Aufladen“ der TCU bereitgestellt werden, während der Wasserstoff auf niedrigem P2 an die BZ abgegeben wird. Der Wasserstoff wird in diesem System somit nicht verbraucht, sondern nur zur Speicherung der Wärmeenergie in den chemischen Bindungen zwischen H2 und MH verwendet.

Abb. 3: Schema der Integration der TCU in die H2-Infrastruktur. Links: Thermische Entladung, rechts: Thermische Beladung

Entwicklung eines neuartigen Moduls

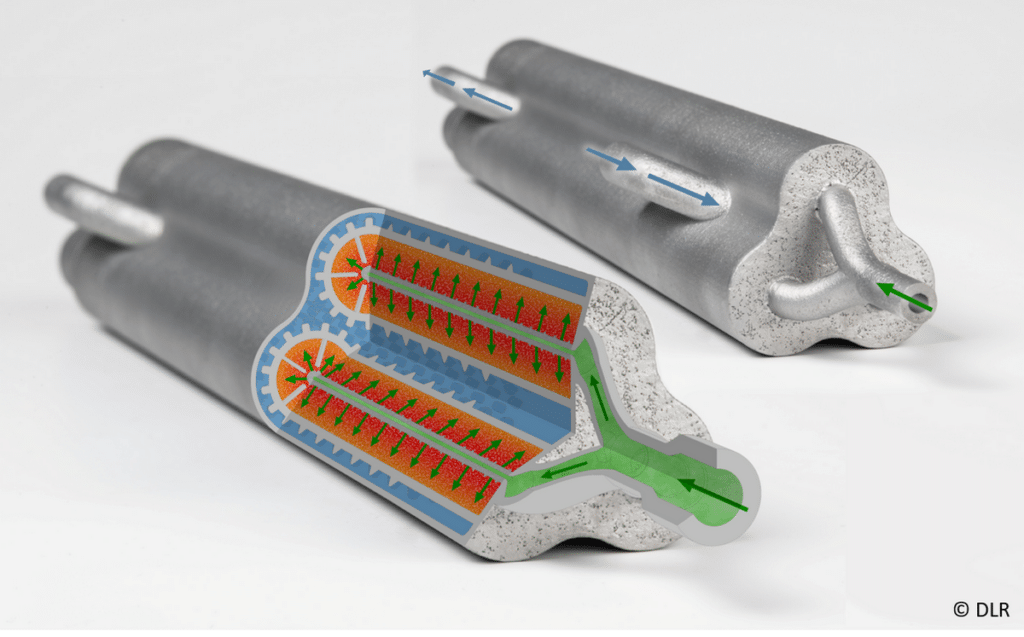

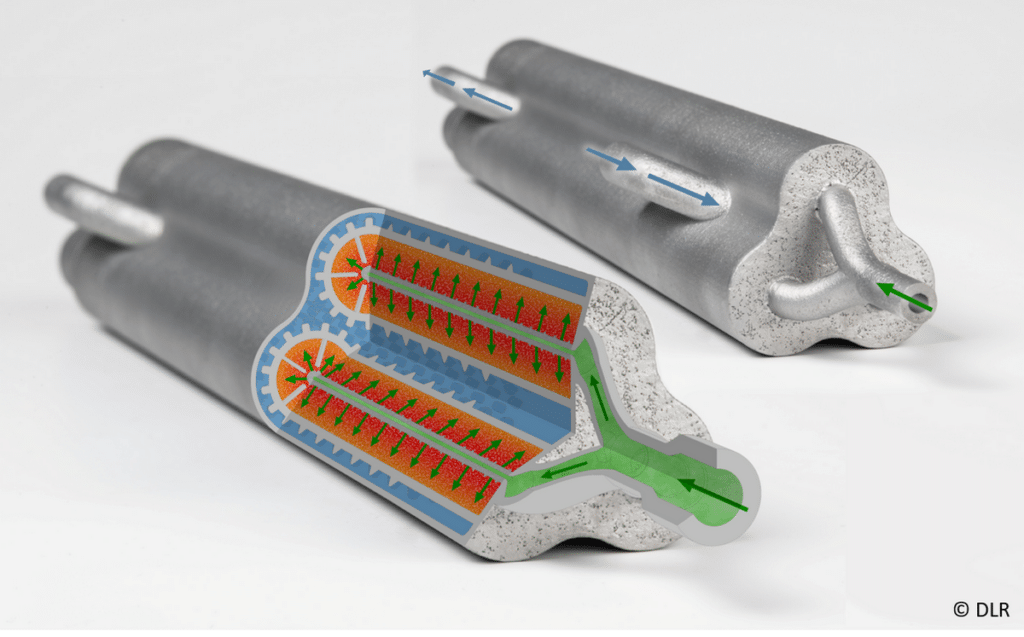

Am Deutschen Zentrum für Luft- und Raumfahrt (DLR) wurde in den vergangenen Jahren ein neuartiges Modul für diese Anwendung entwickelt. Kernstück ist ein Reaktordesign, das in der Lage ist, hohe thermische Leistungen aus dem MH-Pulver auf ein externes Wärmeträgerfluid zu übertragen, wie zum Beispiel ein Standard-BZ-Kühlfluid. Dazu musste eine Geometrie für einen optimierten Wärme- und Gasübergang entwickelt werden, die weitere Randbedingungen wie die Dichtheit gegenüber H2 sowie das Pulverhandling für den Füllvorgang des Materials berücksichtigt.

Das Design basiert auf drei Rohren mit Durchmessern von 15 mm in einem Bündel mit einer Länge von 250 mm (s. Abb. 4). Im Inneren werden ~ 306 g des MH-Materials als Pulver eingefüllt. Die Betriebsbedingungen sind auf eine maximale Betriebstemperatur von 100 °C und auf einen maximalen Druck von 12 bar eingestellt.

Abb. 4: Bild und Schema des Kernreaktordesigns der TCU. Grün steht für H2, Orange-Rot für das reagierende MH-Pulver und Blau für die Wärmeträgerflüssigkeit.

Um ein System mit einem geringen Gewicht zu realisieren, wurde das Rohrbündeldesign auf der Grundlage additiver Fertigungsverfahren unter Verwendung der Aluminiumlegierung AlSi10 entwickelt. Im Druckverfahren wurden Rippen an der inneren und Nadeln an der äußeren Wärmeübertragungsfläche für einen verbesserten Wärmeübertragungsprozess vom Pulver-MH (orange-rot) zur Wärmeträgerflüssigkeit (blau) integriert. Außerdem wurden in axialer Richtung Filterrohre für den verbesserten radialen Wasserstoffgastransport (grün) vorgesehen. Dadurch konnte ein Design mit einem Verhältnis von Masse des Reaktors zu Masse des Metallhydrids von mReaktor / mMH = 0,97 < 1 realisiert werden. Dies liegt weit unter den herkömmlichen Designs, die üblicherweise Verhältnisse von > 2 aufweisen.

Unter Verwendung dieses Designs wurde eine kleine Serie von zwölf Reaktoren hergestellt und von Industriepartnern befüllt. Die ersten Berst-, Brand- und Falltests wurden erfolgreich durchgeführt.

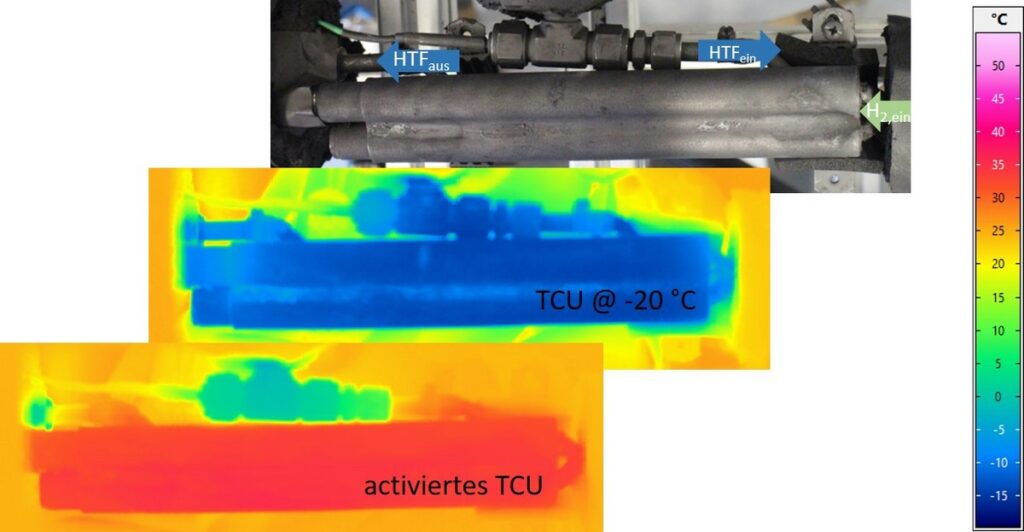

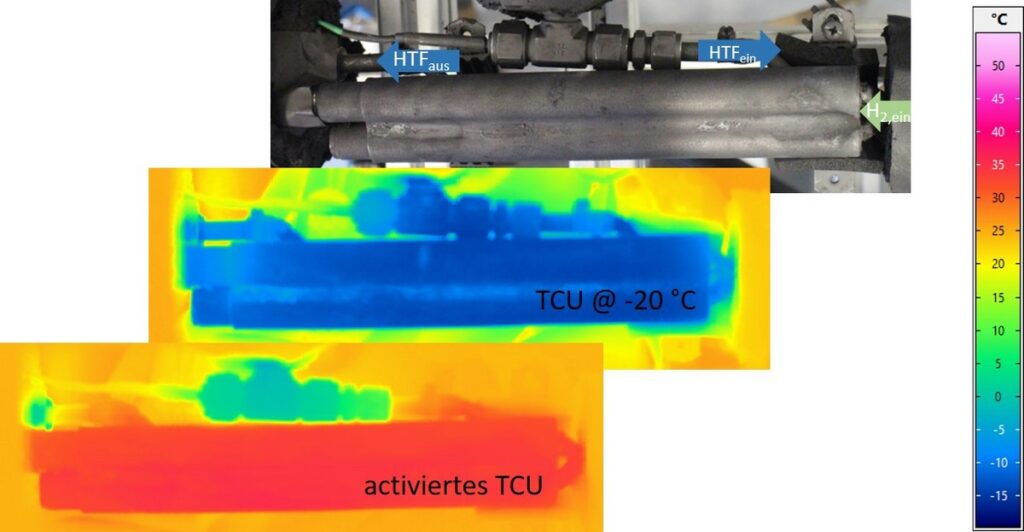

Abb. 5: TCU mit Oberflächenaufnahme durch eine Thermografiekamera für den Ausgangszustand bei -20 °C und den aktivierten Zustand bei 8 bar

Abb. 5 zeigt Oberflächenaufnahmen des TCU mit einer Thermografiekamera für ein Experiment zum Zeitpunkt des Starts bei -20 °C sowie im aktivierten Zustand, nachdem ein H2-Druck von 8 bar angelegt wurde.

Das Modul hat seine Anwendbarkeit bereits in verschiedenen Untersuchungen bewiesen. So wurde es erfolgreich in ein System mit einem von DLR-TT konzipierten Brennstoffzellenstapel integriert (s. Abb. 6), der im Rahmen des FCCP-Projekts in verschiedene Lastenpedelecs eingebaut wurde. Basierend auf dieser Integration wurde die Anwendbarkeit als thermischer Booster für einen Kaltstart ab -20 °C mit über 2 kW/kgMH als Stand-alone-Einheit nachgewiesen [3]. Weiterhin wurde nachgewiesen, dass die Integration in das Brennstoffzellensystem einen positiven Einfluss auf die Performance ab -7 °C hat. Es wurde ein Temperaturanstieg auf +5 °C in weniger als 40 s gezeigt sowie eine deutlich reduzierte Eisbildung abgeleitet [4].

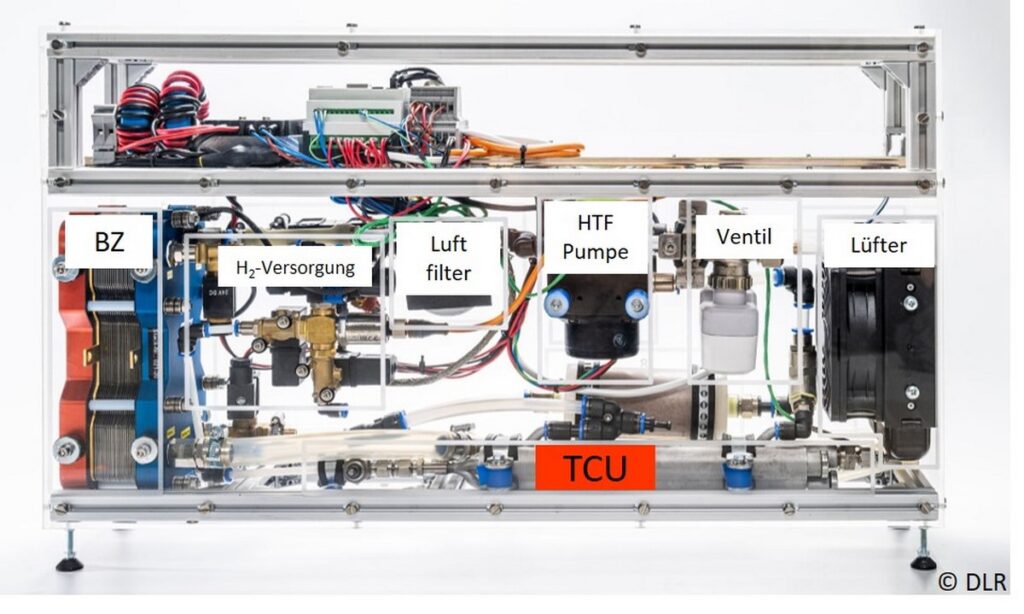

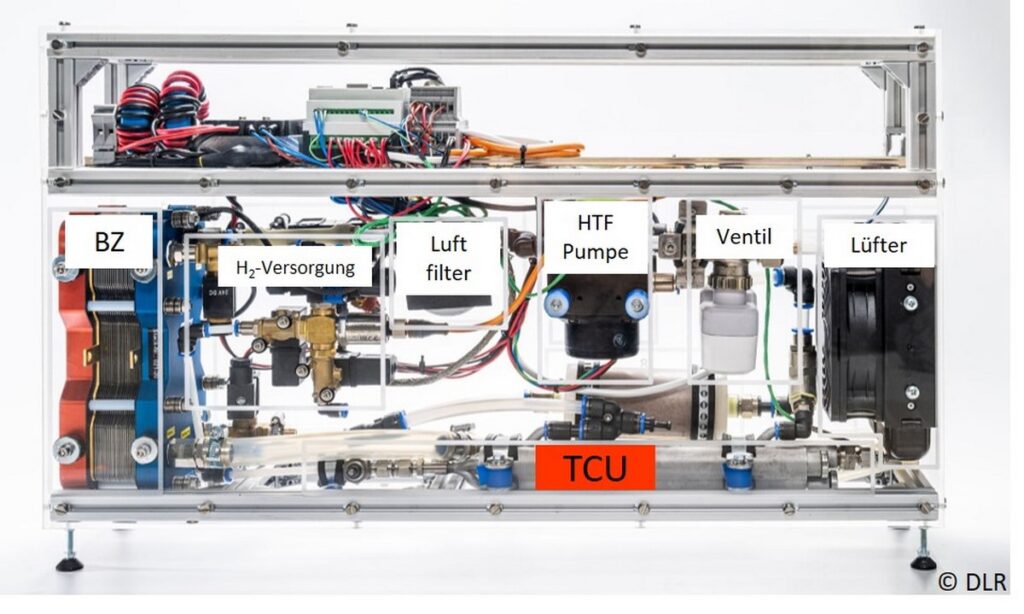

Abb. 6: Bild eines Brennstoffzellensystems mit integrierter TCU (unten, rechts), siehe [4]

Leistungs-Performance bei -40 °C

Wie bereits erwähnt, gibt es für Temperaturen über -20 °C alternative Heiztechnologien, die nur geringes Zusatzgewicht verursachen (z. B. elektrische Heizungen). Für Temperaturen unter -20 °C gibt es jedoch nur wenige eigenständige Heizungsoptionen. Ein geeignetes Modul könnte somit Brennstoffzellen oder anderen H2-Technologien mit Froststartanforderungen zu einem Durchbruch verhelfen.

Das entwickelte Modul wurde daher kürzlich in einen angepassten Laboraufbau integriert und getestet. Der Aufbau ist in der Lage, Temperaturen von -40 °C im Wärmeträgerfluid zu realisieren und Wasserstoff bei den erforderlichen Drücken von 4 bis 8 bar bereitzustellen. Für die Auswertung der Experimente konnte der H2-Massenstrom und damit die Gesamtmasse des dem Modul zugeführten Wasserstoffs gemessen werden. Außerdem konnte die auf das Wasser-Glykol-Gemisch übertragene Wärmeleistung durch Messung des Flüssigkeitsdurchflusses sowie der Ein- und Austrittstemperaturen bestimmt werden. Die Experimente wurden bei 10, 0, -10, -20, -30 und -40 °C und einem H2-Druck von 8 bar mit einem maximalen Wasserstoffdurchsatz von 50 NLmin-1 durchgeführt.

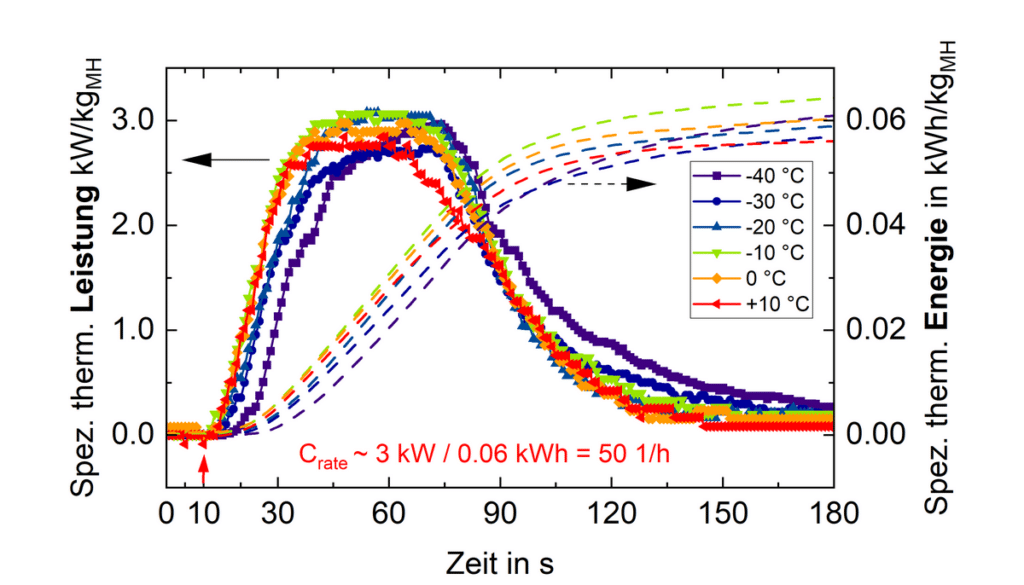

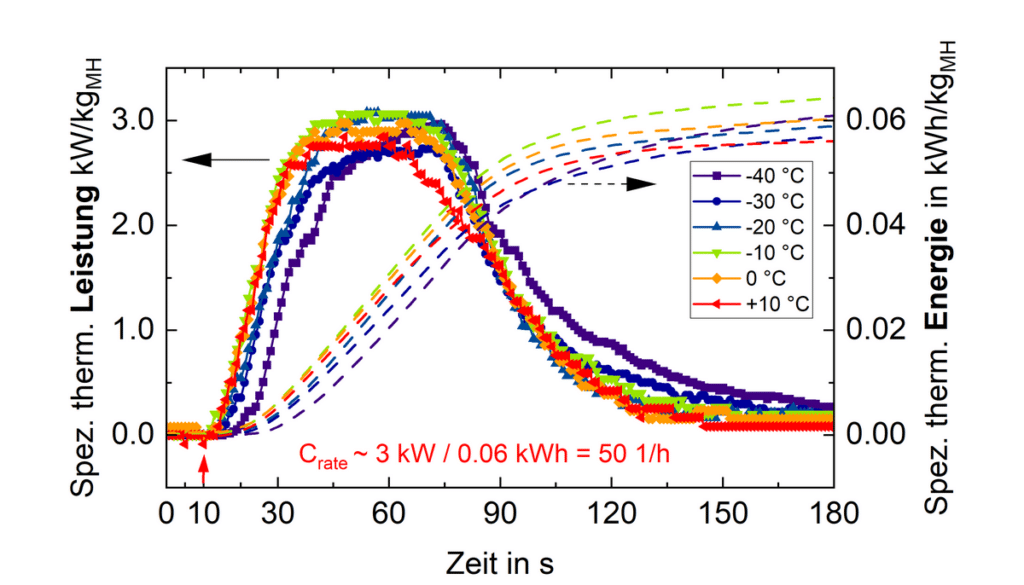

Eine Zusammenfassung der in der Flüssigkeit gemessenen spezifischen Wärmeleistung in kW/kgMH für verschiedene Einlasstemperaturen von bis zu -40 °C ist in der Grafik in Abbildung 7 dargestellt. Offensichtlich wird die thermische Energie für alle Anfangstemperaturen sofort nach dem Öffnen des Ventils bei t = 10 s freigesetzt. Dies zeigt, dass es auch bei -40 °C keine wesentliche Begrenzung der Reaktionsgeschwindigkeit dieser chemischen Reaktion gibt.

Nach etwa 20 s wird bei der spezifischen Wärmeleistung ein Spitzenwert von ~ 3 kWh/kgMH erreicht. Dieses Maximum ist für alle Anfangstemperaturen identisch und kann auf den maximalen Wasserstoffdurchsatz von 50 NLmin-1, der dem System zugeführt werden kann, zurückgeführt werden. Eine Aufhebung dieser Begrenzung könnte somit noch höhere thermische Leistungen erzielen.

Abb. 7: Spezifische thermische Leistung (links) und freigesetzte spezifische thermische Energie (rechts) für Experimente bei 8 bar H2 und Anfangstemperaturen von bis zu -40 °C

Nach etwa 100 s ist die gesamte im Metallhydrid gespeicherte Wärmeenergie freigesetzt, wie die auf der rechten Achse des Diagramms in Abbildung 7 angegebene spezifische Wärmeenergie zeigt. Mit den vorliegenden Experimenten konnte eine Entladerate oder auch C-Rate des Moduls von ~ 50 h-1 – selbst bei Starttemperaturen von -40 °C – nachgewiesen werden.

Vielseitige Anwendbarkeit des Systems

Das entwickelte TCU-Modul hat somit seine Anwendbarkeit für H2-Systeme bei Froststart bis -40 °C unter Beweis gestellt. Es ist darüber hinaus nicht auf die Kombination mit einer Brennstoffzelle beschränkt, sondern kann auch für andere Systeme verwendet werden, die Wasserstoff verbrauchen oder Wasserstoff in stationären oder mobilen Anwendungen benötigen. Sobald es in ein System integriert ist, ist zudem die Anzahl der TCU-Betriebsereignisse nicht auf Anfangstemperaturen unter -20 °C beschränkt, sondern es können Startvorgänge bei jeder Anfangstemperatur unterhalb der Betriebstemperatur unterstützt werden. Des Weiteren ist das integrierte Modul auch in der Lage, Temperaturspitzen während des Betriebs zu reduzieren. Somit kann das TCU als multifunktionales Modul die Flexibilität und Leistungsfähigkeit des gesamten Wärmemanagements eines H2-Systems erhöhen.

Da das System auf der Speicherung thermischer Energie basiert, ist es offensichtlich, dass die erforderliche Masse und die Materialkosten linear mit der Menge der thermischen Energie (190 kJ/kgMH) ansteigen. Es liegt auf der Hand, dass der Vorteil des Moduls, keine zusätzliche Energie für den Heizvorgang zu verbrauchen, den Nachteil des zusätzlichen Gewichts nur dann überwiegt, wenn das Modul so oft wie möglich verwendet wird. Daher ist die spezifische Dimensionierung und Integration des Systems von entscheidender Bedeutung für die Effizienz des Gesamtsystems. Dies könnte durch intelligente Anfahrstrategien erreicht werden, beispielsweise indem ausreichend Energie für einen Teil des Brennstoffzellensystems, die Batterie, kritische Ventile oder andere wichtige Systemkomponenten bereitgestellt wird.

An diesem Vorhaben beteiligt sind das Unternehmen Tecnodelta, das für die Befüllung, Versiegelung und Aktivierung des Materials in den Reaktoren zuständig ist, sowie die Firma 3D-Laserdruck, die für die Herstellung der Reaktoren mittels additiver Fertigung verantwortlich ist.

Literatur

[1] Liu P, Xu S. A progress review on heating methods and influence factors of cold start for automotive PEMFC system. SAE international, 2020, http://dx.doi.org/10.4271/2020-01-0852.

[2] Kölbig et al., Review on thermal applications for metal hydrides in fuel cell vehicles: Operation modes, recent developments and crucial design aspects, RSER, 2022, https://doi.org/10.1016/j.rser.2022.112385

[3] Bürger et al., Lightweight reactor design by additive manufacturing for preheating applications using metal hydrides, Int J. Hydrogen Energy, 2021, https://doi.org/10.1016/j.ijhydene.2021.06.091

[4] Melnik et al., Energy efficient cold start of a Polymer Electrolyte Membrane Fuel Cell coupled to a thermochemical metal hydride preheater, Applied Energy, 2024, https://doi.org/10.1016/j.apenergy.2023.122585

Autorin: Dr.-Ing. Inga Bürger, DLR Institute of Engineering Thermodynamics, Stuttgart

Alina Keller, Christian Brack, Hanna Lösch, Andreas Weigl, Dr.-Ing. Marc Linder

von Monika Rößiger | Mai 27, 2024 | 2024, Allgemein, Deutschland, Elektromobilität, Energiewirtschaft, Entwicklung, Meldungen, News, Wasserstoffwirtschaft

Fliegen mit Brennstoffzellen und flüssigem Wasserstoff?

In der Forschung dienen Drohnen mit Brennstoffzellen (BZ) und flüssigem Wasserstoff als Modell für eine klimaschonendere Luftfahrt. Die unbemannten Fluggeräte zeigen jedoch auch, welche Hürden es noch zu überwinden gilt. Raketentechnik hilft dabei nicht.

Auf der Elbinsel Hamburg-Finkenwerder empfängt den Besucher ein bizarrer Kontrast zwischen gestern und morgen: Nicht weit von einer beschaulichen Backstein-Siedlung aus den 1950er-Jahren liegt das Zentrum für Angewandte Luftfahrtforschung (ZAL), ein futuristischer Gebäudekomplex mit Hallen, Laboren und Büros. Rund 600 Menschen aus aller Welt arbeiten hier daran, die Zukunft der zivilen Luftfahrt umweltverträglicher und im besten Fall klimaneutral zu machen. Der silberfarbene „Turm“ am Eingang verkündet das Forschungsziel bereits mit der Aufschrift: „Hydrogen. Flying green tomorrow.“ Dabei handelt es sich um einen 20 Meter hohen Tank, gefüllt mit gasförmigem Wasserstoff mit einem Druck von 45 bar.

---------- Werbung ----------

Vom Empfang aus geht es durch lange Flure in den zweiten Stock, von wo aus sich der Blick in die sogenannte Akustikhalle öffnet. Im Prinzip ein Hangar, in dem es ein wenig nach Kunststoff riecht. An den Wänden verlaufen unzählige Rohre, zum Beispiel für Stickstoff, Wasserstoff oder Pressluft. Man hört das Summen und Surren von Aggregaten und Schaltanlagen sowie das Rauschen der Lüftung.

Im Brennstoffzellenlabor des ZAL zeigt Sebastian Altmann auf ein spinnenartiges Objekt aus schwarzer Kohlefaser: „Das ist unsere LiquiDrone, sozusagen der größere Bruder des ZALbatros.“ Beide Namen stehen für H2-Drohnen mit sechs Rotoren, die hier entwickelt wurden. Was bei der LiquiDrone in etwa so aussieht, als hätte man ihr eine rote Taucherflasche auf den Rücken geschnallt, ist ein karbonfaserverstärkter Tank mit gasförmigem Wasserstoff, komprimiert auf 350 bar, der für erste Flugversuche dient. Später wird er durch einen Flüssigwasserstofftank ersetzt. Unter dem Tank befinden sich zwei Kammern mit Brennstoffzellen, die das Gas zusammen mit Luft in Strom umwandeln, und der treibt die Elektromotoren an den Rotoren an.

---------- Werbung ----------

Der „kleinere Bruder“ ZALbatros, der mit ausgeklappten Rotoren gut zwei Meter im Durchmesser misst, ist genau genommen eine Forschungsplattform, die als Basis für wissenschaftliche Projekte dient. Zwei Brennstoffzellensysteme mit einer Leistung von jeweils 800 Watt versorgen die Elektromotoren des Hexakopters mit Strom. „Das Startgewicht beträgt dank des Kohlefaserrumpfes nur etwas mehr als zwölf Kilogramm und er ist dennoch stabil“, erläutert Altmann. „Beim Flugtest erreichte der ZALbatros trotz teilweise böigen Windes eine Flugdauer von zwei Stunden und zehn Minuten. Batteriebetriebene Drohnen müssen oft schon nach einer guten halben Stunde wieder landen, um die Akkus zu laden oder zu wechseln.“

Flüssigwasserstoff für höhere Reichweiten

Doch auch diese schon verlängerte Flugzeit ist nur der Anfang. Denn jetzt wird im aktuellen Forschungsprojekt LiquiDrone der gasförmige Wasserstoff durch seine flüssige Variante (liquefied hydrogen, LH2) ersetzt. „Aufgrund der höheren Energiedichte könnte so eine Drohne bis zu zwölf Stunden im Einsatz sein“, erklärt Ingenieur Altmann, der das Brennstoffzellenlabor im ZAL leitet. Dabei ist eine Umstellung auf flüssigen Wasserstoff alles andere als einfach. Die Speichertechnik für das verflüssigte Gas ist ebenso herausfordernd wie dessen Regasifizierung im Flugbetrieb, die Betankung mit LH2 und die Integration des Ganzen in ein Betriebssystem.

Lösungen dafür sollen im Rahmen des LiquiDrone-Forschungsprojektes gefunden werden, das vom Bundesverkehrsministerium mit knapp 900.000 Euro gefördert wird. An dem Projekt beteiligen sich außer dem ZAL auch die Universität Rostock sowie die Unternehmen RST Rostock-Systemtechnik und BaltiCo.

Für die künftig längere Flugzeit muss der Zustand einer Drohne aus der Ferne komplett erfasst und überwacht werden. Dazu sind Sensoren notwendig, die verschiedene Parameter erheben: Von der Leistungsaufnahme der Motoren über die Betriebstemperatur der Brennstoffzellen bis zur Signalstärke der Funkverbindung.

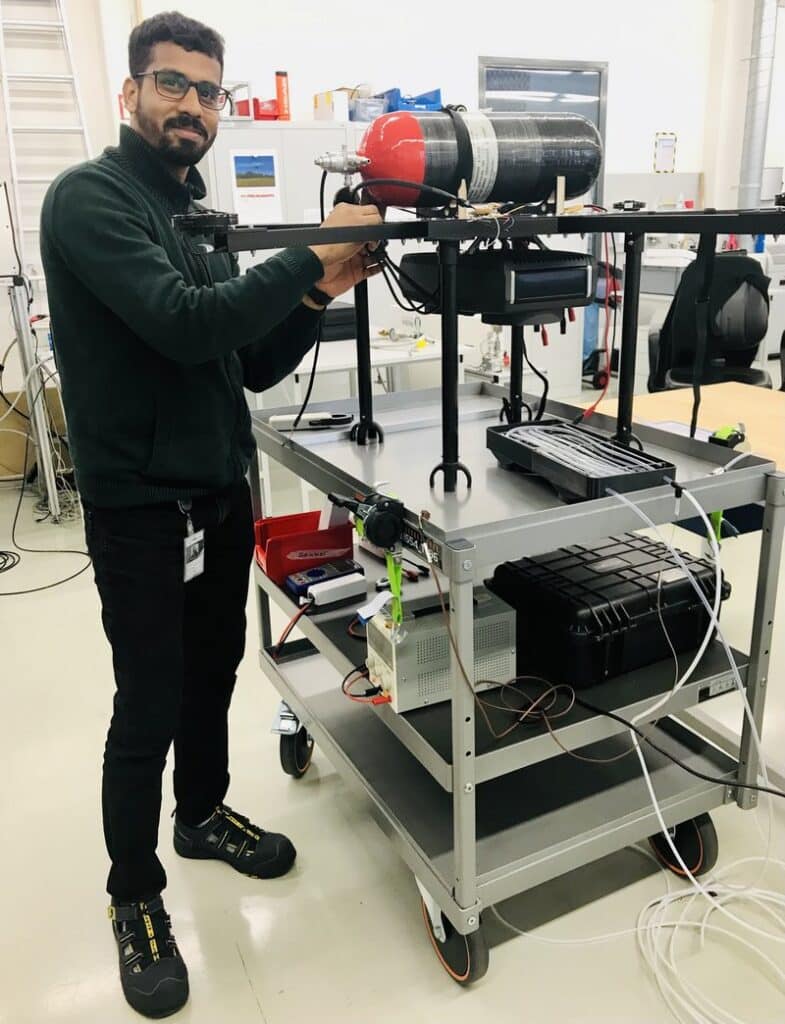

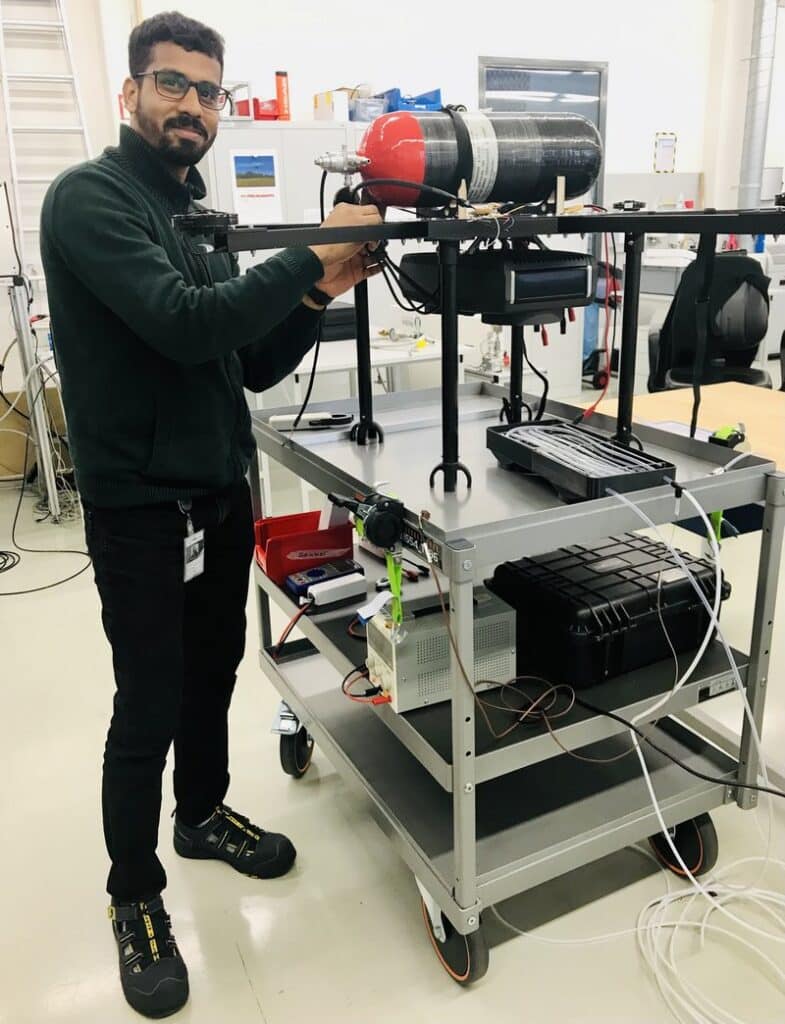

Abb. 2: H2-Experte Vijay Siva Prasad mit einer H2-Drohne

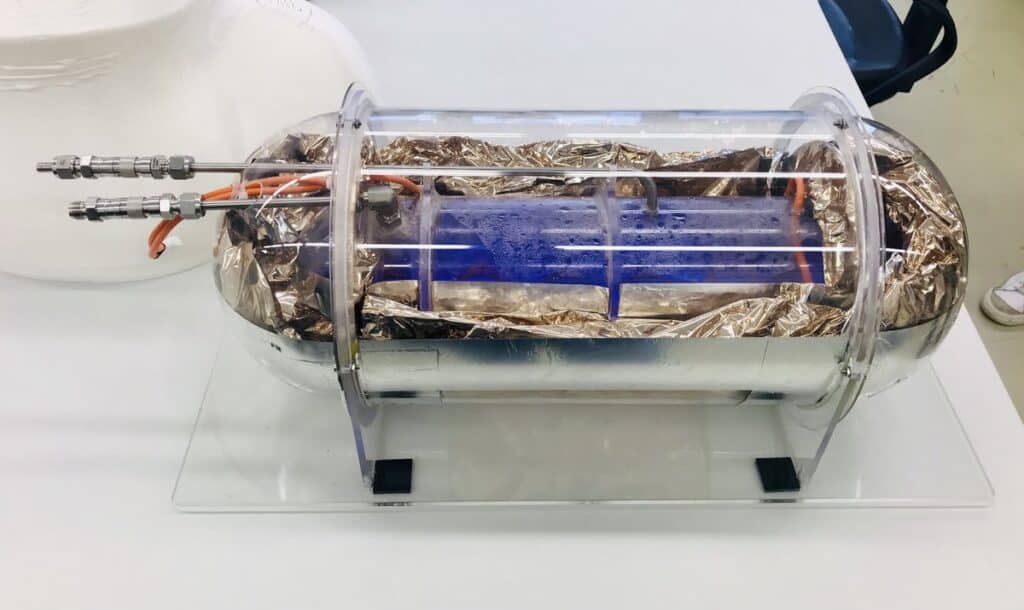

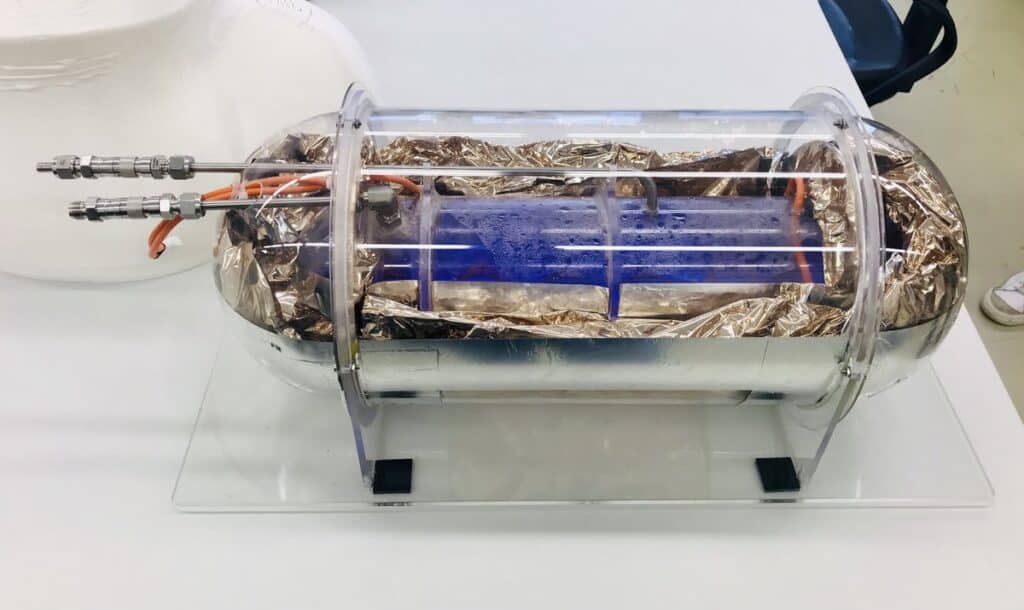

Ein Tank für die Speicherung von flüssigem Wasserstoff wurde bereits konzipiert und gebaut. Ein Schwerpunkt im Projekt ist die schwierige Frage, wie sich bei möglichst leichtem und kompaktem Tank-Design Wärmebrücken minimieren lassen, die dazu führen würden, dass der flüssige Wasserstoff unkontrolliert verdampft und wieder gasförmig wird. Dieses Phänomen, auch „boil-off“ genannt, ist seit langem bekannt, nicht zuletzt aus der H2-Forschung der Automobilbranche.

Da die Brennstoffzelle gasförmigen Wasserstoff verwendet, wird der Treibstoff aus der Gasphase im Tankinneren entnommen. Durch geschickte Wärmezufuhr soll die Verdampfungsrate innerhalb des Energiespeichers an den Verbrauch angepasst werden. „Auf diese Weise lässt sich fast jedes Gramm Wasserstoff im Tank nutzen“, sagt Altmann. „Das steigert die Effizienz und verlängert die Flugzeit.“ Parallel dazu haben Forscher der Universität Rostock ein Sensorsystem entwickelt, mit dessen Hilfe der Füllstand des Flüssigwasserstoffs überwacht werden kann. Momentan ist die LiquiDrone oft zum Zweck von Tests im Einsatz, die als Vorbereitung für den Flug mit flüssigem Wasserstoff dienen. Der erste LH2-Flug soll im Frühjahr 2024 stattfinden.

Luftfahrtbranche steht vor großen Herausforderungen

Unbemannte Fluggeräte eignen sich gut, um die komplexen Herausforderungen meistern zu können, die Brennstoffzellen und Wasserstoff mit sich bringen. Batteriebetriebene Drohnen sind bereits jahrelang im Einsatz; nun sollen mit ihrer Hilfe Erkenntnisse gewonnen werden, die später skaliert und im besten Fall auf Passagiermaschinen übertragen werden können. Im Vordergrund des LiquiDrone-Projektes steht außer den genannten Fragestellungen zudem eine höhere Leistung, so Altmann, bei der zugleich die Wirtschaftlichkeit beachtet werden soll.

Die Luftfahrt weniger umwelt- und klimaschädlich zu machen, ist inzwischen nicht nur das Ziel der Forschung, sondern der Branche insgesamt. Rund 3,5 Prozent trägt der Flugverkehr nach Angaben des Deutschen Zentrums für Luft- und Raumfahrt (DLR) weltweit zur menschengemachten Klimaerwärmung bei. In dieser Bewertung sind alle Faktoren der Luftfahrt enthalten, das heißt, zu den CO2-Emissionen auch der Ausstoß von Stickoxiden „sowie die Wirkung von Kondensstreifen und Kondensstreifen-Zirren.“

Abb. 3: Sebastian Altmann, Leiter des BZ-Labors (Senior Expert Fuel Cell Lab), vor einem modularen Teststand für Brennstoffzellensysteme, der am ZAL entwickelt wurde

Klimaneutralität in der Luftfahrt zu erreichen ist allein aus technischen Gründen noch schwieriger als in anderen Bereichen. Der Vorstoß in die dritte Dimension sowie die physikalischen Bedingungen in der bisher üblichen Reiseflughöhe erfordern entweder ganz eigene Lösungen oder zumindest Anpassungen der herkömmlichen Technik.

Allein die BZ-Technologie, im landgebundenen Verkehr auf der Straße und der Schiene erfolgreich erprobt, ist im Luftverkehr nicht so einfach zu handhaben. „Anders als bei Anwendungen am Boden birgt der geringe Umgebungsdruck sowie die limitierte Wärmeabfuhr von luftfahrttechnischen Brennstoffzellensystemen besondere Herausforderungen“, erklärt Florian Becker. „Das Wassermanagement ist relativ komplex, jedoch von zentraler Bedeutung, um einen effizienten und langlebigen Betrieb zu ermöglichen.“ Wie man diese Herausforderungen durch innovative Ansätze und Betriebsstrategien bewältigen kann, untersucht er als wissenschaftlicher Mitarbeiter des DLR, ebenfalls im Brennstoffzellen-Labor des ZAL.

Nicht nur Airbus arbeitet an H2

Um die Erkenntnisse aus dem Labor in der Praxis zu testen, ist der Weg buchstäblich kurz: Nur drei Kilometer entfernt liegt das Werk des Flugzeugherstellers Airbus, der sich ebenfalls am ZAL beteiligt. Der Branchenriese hat bekanntlich das Ziel verkündet, im Jahr 2035 eine Passagiermaschine auf den Markt zu bringen, die mithilfe eines Wasserstoffantriebs erheblich emissionsärmer als heutige Flugzeuge sein soll. Als drittgrößter Standort für die zivile Luftfahrt weltweit verfügt Hamburg über ein dicht geknüpftes Netz aus Hochschulen, Instituten und branchenspezifischen Firmen, die Forschung und Entwicklung mit Fokus auf Nachhaltigkeit betreiben. Dazu tragen insbesondere kleine und mittelständische Unternehmen (KMU) bei.

So hat beispielsweise der Ingenieur-Dienstleister Teccon, der allein im H2-Bereich 35 Mitarbeiter beschäftigt, das öffentlich geförderte Forschungsprojekt H2 Finity initiiert und die Mittel dafür eingeworben. Dabei geht es um die Entwicklung eines skalierbaren H2-Antriebsstrangs für leichte und mittlere Fluggeräte, die in einem Verbund aus KMU und unter Mitwirkung des ZAL umgesetzt wird.

„Anhand einer Drohne mit einer Spannweite von 3,5 Metern und 25 Kilogramm Startgewicht erproben wir den hybrid-elektrischen Antriebsstrang“, erklärt Jörg Manthey von Teccon, federführend für das Projekt zuständig. Der H2-Antriebsstrang werde optimiert und für höhere Leistungen weiterentwickelt. „Unser Ziel ist ein modular skalierbares Konzept, das von Tragflügel-Drohnen bis hin zu Kleinflugzeugen reicht, die dann einen umweltfreundlichen und leisen Antrieb besitzen sollen.“ Skalierbar bedeutet in diesem Fall, dass der gesamte Betrieb der Drohne schließlich auch mit 500 Kilogramm Startgewicht funktionieren soll.

Weil die Zertifizierungs- und Zulassungsverfahren in der Luftfahrtbranche aus Sicherheitsgründen besonders aufwändig sind, denken die beteiligten Teams die notwendigen Verfahren gleich mit, betont Manthey, „damit die Technologie nach Projektende schnell eingesetzt werden kann“. Pionierleistungen wie der erste Flug mit flüssigem Wasserstoff einerseits und die mühselige LH2-Forschung an Drohnen andererseits sind kein Widerspruch, sondern gehören zusammen. Denn so wichtig solche Pilotflüge auch sind, geht damit nicht automatisch eine Lösung für eine industrietaugliche Serienproduktion einher.

Dass bemannte Flugkörper mit flüssigem Wasserstoff fliegen, kennt man seit Jahrzehnten aus der Raketenforschung. Allerdings sind Raketen bislang nicht wiederverwertbar, und wie schwierig der Weg dahin ist, kann die Öffentlichkeit ja an entsprechenden Experimenten von US-Raumfahrtunternehmen mitverfolgen. Der Umgang mit gasförmigem Wasserstoff ist erheblich einfacher als der mit flüssigem. „Abgesehen davon, dass LH2 erstmal hergestellt werden muss, braucht man dafür ein geeignetes Transportgefäß und ein Betankungssystem, das sich sicher bedienen lässt“, erklärt Manthey. „Das alles muss serientauglich sein und schließlich zertifiziert werden.“ Nur dann kann der Umgang mit dem klimaneutralen Treibstoff eines Tages so selbstverständlich werden wie heute mit Benzin oder Kerosin.

Abb. 4: Prinzipieller Aufbau eines Flüssigwasserstoffspeichers, wie er künftig in einer LiquiDrone getestet werden soll. Dieses Modell dient nur dazu, die Technik gegenüber Studenten oder Besuchern zu erklären.

Autorin: Monika Rößiger