Atmosphärische Plasmabeschichtung von Polymer-Bipolarplatten

In Zeiten globaler Sensibilisierung gegenüber ökonomischen, aber vor allem auch ökologischen Themenstellungen wächst auch das Bewusstsein für energieeffiziente Gesamtlösungsstrategien über die komplette Wertschöpfungskette sowie eine nachhaltige Nutzung verfügbarer Ressourcen. Bevor es zu einer gewinnbringenden Massenfertigung von Bipolarplatten kommen kann, sind im Produktentstehungsprozess eine ganze Reihe von Entwicklungen und Voruntersuchungen nötig, um den optimalen Wirkungsgrad in Abhängigkeit des Designs und der Ausführung zu bestimmen. Da dies nicht allein mithilfe von Simulationen geschehen kann, sind experimentelle Untersuchungen unumgänglich.

Mit den aktuell am Markt erhältlichen Beschichtungsverfahren ist die Prototypen-, Vor- und Kleinserienherstellung sehr zeit- und kostenintensiv. An diesen Punkt knüpft der von der ITW Chemnitz untersuchte Ansatz an, einen leicht in Form zu bringenden und kostengünstigen Grundwerkstoff mit einer geeigneten Beschichtung auszustatten, um somit energie-, zeit-, kosten- und materialeffizient Vor- und Kleinserienuntersuchungen durchzuführen.

Mithilfe der in diesem Projekt umgesetzten Kombination aus günstiger additiver Grundwerkstoffherstellung und universal einsetzbarer Beschichtungstechnologie ist es möglich, verschiedene Bipolarplattendesigns flexibel und kostengünstig herzustellen, ohne die geforderten industriellen Parameter zu vernachlässigen. Im Ergebnis soll es durch die anvisierte wandlungsfähige Fertigungstechnologie möglich sein, eine Prototypen- sowie Vor- und Kleinserienfertigung energie-, zeit-, kosten- und materialeffizient zu gestalten und somit den Weg in die industrielle Praxis zu ebnen.

Beschichtungstechnik spielt eine große Rolle

Im Zuge der Untersuchungen wurde ein Niedrigenergie-Plasma genutzt, in welches definiert der genutzte Beschichtungswerkstoff in Form von Mikropartikeln zugeführt wurde. Dies ermöglicht eine stoffschlüssige Verbindung von Beschichtungswerkstoff und Substrat (s. Abb. 1). Durch die technologisch bedingte geringe thermische Belastung des zu beschichtenden Substrates ist es möglich, Materialkombinationen zu erzeugen, die auf den ersten Blick unrealistisch erscheinen (im vorgestellten Kontext ein Polymer als Substrat und Kupferpulver als Beschichtungswerkstoff). Ein weiterer Vorteil des eigesetzten Verfahrens besteht in der Anwendung unter atmosphärischen Bedingungen. Im Gegensatz zu Vergleichsverfahren wie physikalischer oder chemischer Gasphasenabscheidung sind eine vorherige Evakuierung und Arbeiten im Vakuum nicht nötig. Des Weiteren sind der hohe Flexibilisierungsgrad sowie die Möglichkeit der partiellen Beschichtung positiv hervorzuheben.

Suche nach geeignetem Substratwerkstoff

Bei der Suche und Auswahl eines geeigneten Substratwerkstoffs waren diverse Herausforderungen zu beachten:

- Die benötigte Temperaturbeständigkeit (sollte sich an Einsatztemperaturen von PEM-Brennstoffzellen von ca. 110 °C orientieren),

- die leichte sowie variable Verarbeitung (Grundstruktur soll mittels selektiven Lasersinterns herstellbar sein, um hohe Designflexibilität zu gewährleisten),

- die gute sowie kostengünstige Verfügbarkeit des Rohstoffes.

Es wurden mehrere potenzielle Substratwerkstoffe näher betrachtet und auf ihre Beschichtungseignung hin untersucht. Dabei wurden am Markt verfügbare Varianten auch dahingehend modifiziert, dass sie für die geplante Anwendung optimiert wurden. Nach umfassenden Untersuchungsreihen, bestehend aus Beschichtungsversuchen, optischen Analysen, Oberflächenmessungen, simulativen Studien sowie thermischen Nachbehandlungsuntersuchungen hinsichtlich Temperaturbeständigkeit, fiel die Wahl auf einen glasfasermodifizierten Polybutylenterephthalat (PBT). Dieser Werkstoff wurde durch gezielte Hinzunahme von Glasfasern dahingehend modifiziert, dass alle geforderten technischen Parameter erreicht werden. Darüber hinaus weist der modifizierte PBT die besten Beschichtungseigenschaften auf.

Von der Idee zum industrienahen Flow-Field-Design

Eine der großen Herausforderungen innerhalb der Untersuchungen war die Entwicklung eines industrienahen Flow-Field-Designs unter Beachtung der materialspezifischen sowie technologischen Grenzen der genutzten Verfahren. Dabei mussten zum einen die Herstellungsgrenzen des selektiven Lasersinterns unter Berücksichtigung des Materials und der Zielanwendung sowie zum anderen die technologischen Grenzen des nachfolgenden Beschichtungsverfahrens herausgearbeitet und definiert werden. Dazu wurden verschiedene Parameter- und Geometriestudien zu industriell eingesetzten Flow-Field-Designs durchgeführt. Schlussendlich wurde eine mäanderförmige Flow-Field-Struktur mit folgenden Abmessungen realisiert:

| effektive Fläche | Kanalbreite | Steghöhe | Stegbreite |

| 100 cm² | 1,5 mm | 1,5 mm | 0,6 mm |

Tab. 1: Realisierte Flow-Field-Struktur

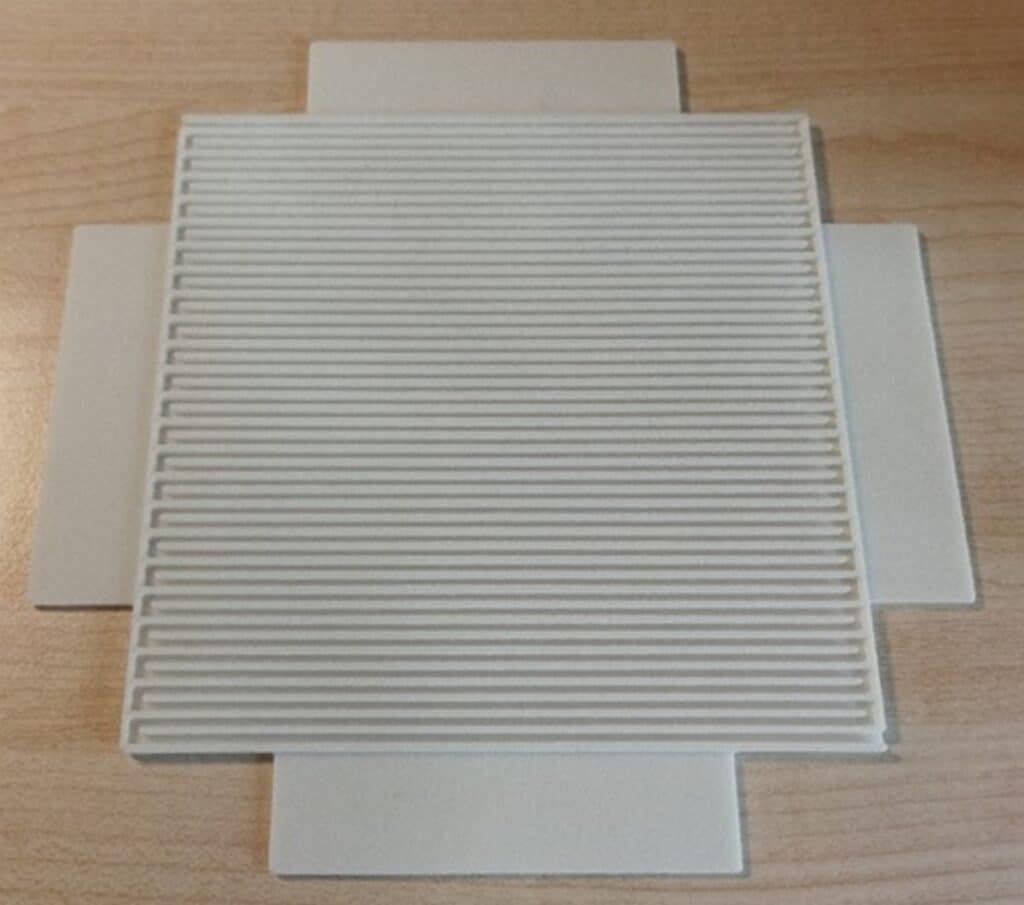

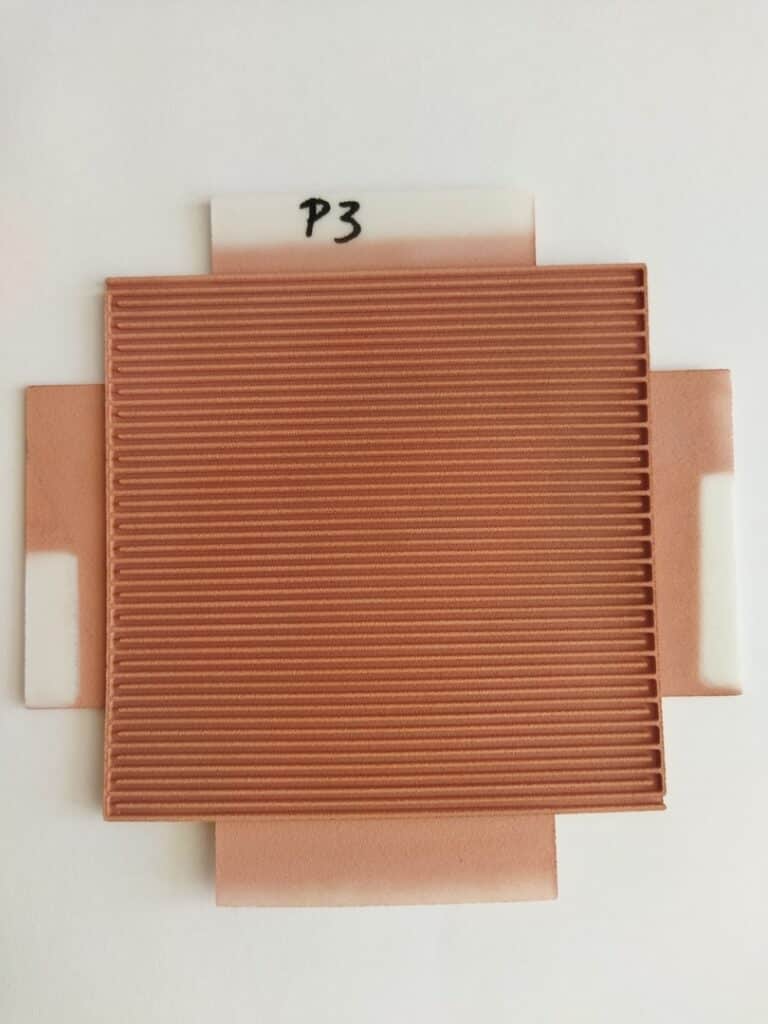

Die vier flügelförmigen Niederhalter (s. Abb. 2) werden zur Fixierung während des Beschichtungsprozesses benötigt und können im Anschluss problemlos entfernt werden.

Entwickelter Polymergrundkörper (links) und resultierendes Beschichtungsergebnis (rechts)

Um einem eventuellen Verzug entgegenzuwirken, wurde eine metallische Probenaufnahme verwendet. Dieser Versuchsaufbau sichert eine gezielte Abfuhr der eingebrachten Temperatur und somit ein optimales Beschichtungsergebnis. Sowohl optische Oberflächenanalysen als auch Haftfestigkeitsuntersuchungen in Anlehnung an den Gitterschnitttest nach DIN EN ISO 2409 ergaben zufriedenstellende Ergebnisse und lassen ein hohes Potenzial für bereits erwähnte Prototypen- sowie Vor- und Kleinserienfertigung erkennen.

Die Untersuchungen wurden mit finanziellen Mitteln vom Bundesministerium für Wirtschaft und Klimaschutz unterstützt.

Autor: Jörg Steger, Institut für innovative Technologien, Technologietransfer, Ausbildung und berufsbegleitende Weiterbildung e. V. Chemnitz (ITW)

0 Kommentare