Technologieplattform für hochratenfähige Elektrolyseurproduktion

Das Verbundprojekt FRHY im Wasserstoff-Leitprojekt H2Giga zielt auf die Hochskalierung der Elektrolyseurproduktion ab. Damit die Entwicklung der erforderlichen Technologielösungen gelingt, wurde der FRHY-Stack als Referenz geschaffen: ein Elektrolyseur mit hohem Wirkungsgrad und dem Potenzial für eine industrielle Massenfertigung, der zudem den Wissens- und Technologietransfer unterstützt.

Die insgesamt zehn Zellen des FRHY-Stacks bestehen jeweils aus zwei umgeformten und gefügten Blechplatten, den sogenannten Bipolarplatten (BPP). Diese beiden Halbplatten werden auf einer am Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik (IWU) neu entwickelten Anlage zunächst mit hoher Geschwindigkeit prägend gewalzt. Anschließend werden sie in einem hinsichtlich der Prozessgeschwindigkeit angepassten Fügeverfahren miteinander verschweißt.

FRHY – der Referenzstack

Eine weitere wesentliche Komponente ist die Protonen-Austausch-Membran (MEA). Diese wird in einem neuartigen lnkjet-Druckverfahren (Fraunhofer ENAS) hergestellt. BPP und MEA sind in einen stabilen Folienrahmen, das Subgasket, eingebettet und werden durch verschiedene Dichtungen und die porösen PTL/GDL-Matten (engl. Porous Transport Layer bzw. Gas Diffusion Layer) ergänzt. Somit entsteht ein auf industrielle Massenfertigung ausgelegtes Zelldesign.

Die Zu- und Abführung der Medien Wasser beziehungsweise Wasserstoff am Stack – dem Stapel mehrerer Zellen – erfolgt durch Kanäle am Rand jeder Zelle. Die beiden vergoldeten Kontaktplatten am Stapelende versorgen den Stack mit Energie.

Der FRHY-Referenz-Stack ist für verschiedene Nutzungsszenarien geeignet und verfügt über einen hohen Wirkungsgrad. Damit stellt die Referenzfabrik.H2 erstmals eine Basis zur Verfügung, die es einer Vielzahl von Branchen beziehungsweise Unternehmen ermöglicht, einzelne Komponenten technologisch und wirtschaftlich zu bewerten, ihr individuelles Geschäftsmodell zu entwickeln und sich in der Lieferkette zu platzieren.

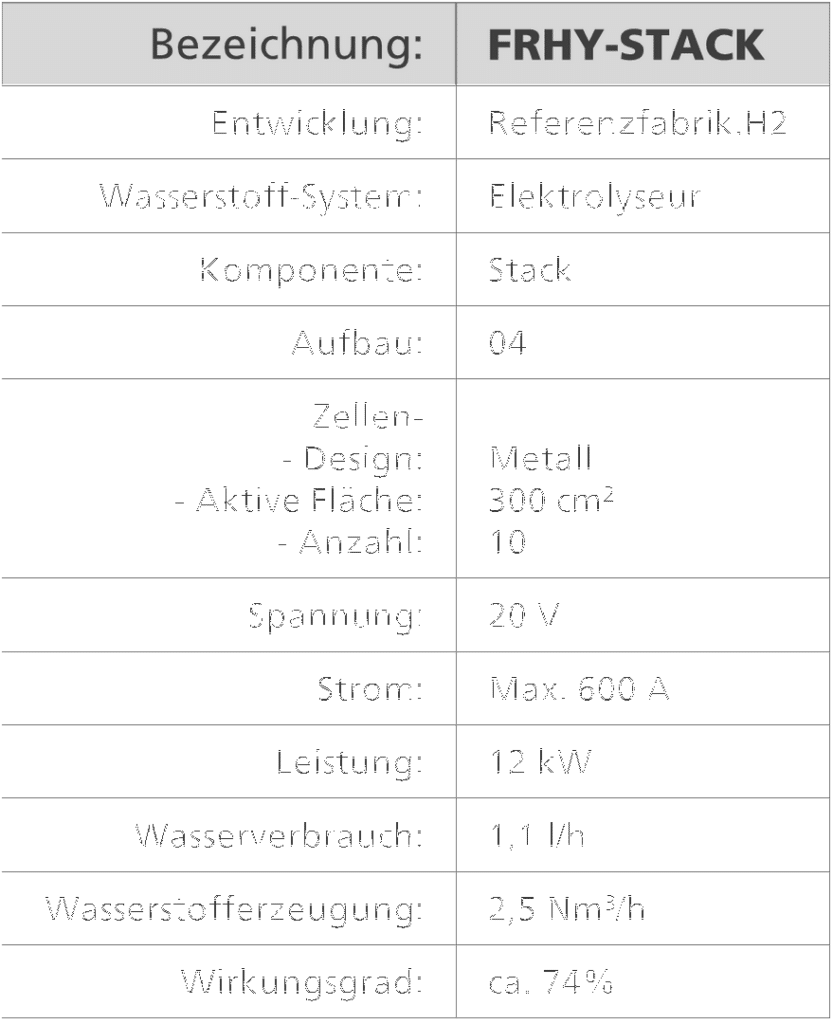

Abb. 1: FRHY-Referenz-Stac Parameter

Quelle: Referenzfabrik.H2

In der ersten Entwicklungsphase entstand der Design-Baukasten. Dieser definiert wesentliche Parameter für die Auslegung der Zell- beziehungsweise Stack-Komponenten und stellt verschiedene Ausführungen gegenüber. Dabei konnten zunächst zwei sehr funktionale Designs herausgearbeitet werden, die für die Fertigung von Zellen in hohen Stückzahlen infrage kommen. Die Variante M ist die Basis für den FRHY-Stack; das fertigungstechnische Potenzial beruht auf metallischen BPP.

Zusätzlich wurde eine Variante K entwickelt. Diese zeichnet sich durch einen neu geschaffenen, intelligenten Kunststoffrahmen aus, der automatisiert in großen Stückzahlen gefertigt werden kann. Auf der Grundlage dieser Designs stellten die Ingenieure Komponenten her und führen diese im FRHY-Stack zusammen.

Für die Entwicklung der nächsten, hochratenfähigen Generation von Elektrolyseuren steht somit ein wertvoller Bezugsrahmen zur Verfügung. Gerade Elektrolyseure im (preissensiblen) kW-Bereich sind ohne hochratenfähige Produktionsprozesse kaum markttauglich. Sind die Verkaufspreise hingegen attraktiv, entsteht allein durch den Energiespeicherbedarf in Windparks oder Wohnhäusern ein riesiger Markt. Auch für Anwendungsszenarien im Megawatt-Bereich wäre der Stack einsetzbar. Durch die Kopplung von Stacks ließen sich Anlagen für die Produktion großer Mengen an Wasserstoff realisieren, um beispielsweise das verarbeitende Gewerbe und die Grundstoff-Industrie zu versorgen.

Stoßrichtung des Verbundvorhabens FRHY

FRHY verfolgt einen technologieoffenen Ansatz zur Entwicklung neuer Module für eine hochskalierbare Elektrolyseurproduktion und deren digitale Zwillinge. Das Ziel ist, einen Baukasten der wesentlichen Produktionsschritte zu deren technologischer und wirtschaftlicher Bewertung zu schaffen und damit die Industrie bei der Auswahl der Fertigungsverfahren unter Berücksichtigung wichtiger Parameter, wie insbesondere Skalierbarkeit, Qualität und Kosten, zu unterstützen. So lassen sich Produktionsvarianten berechnen und mögliche Fertigungsstrategien, etwa hinsichtlich Automatisierung oder einer integrativen kontinuierlichen Prozessführung, analysieren. Damit können nicht nur Investitionskosten beziffert, sondern auch Return-on-Investment-Aussagen im Verhältnis zur geplanten Produktionsmenge abgeleitet werden.

Die FRHY-Methodik gestattet auch eine Vernetzung von Produktionslinien zu einem gesamten Wertschöpfungssystem. Dadurch wird Transparenz geschaffen und der Aufbau von Lieferketten unterstützt. Zudem erleichtert sie die Fabrikplanung und Entscheidungen über eine effektive Fertigungstiefe.

Produktions- und Prüfverfahren für Elektrolyseure verleiht der FRHY-Ansatz typübergreifend einen enormen Schub und sorgt für einen hohen Technologie-Reifegrad. Ein wesentlicher Schwerpunkt dabei ist, den Nachweis robuster und skalierbarer Prozesse zu erbringen. Davon wird auch die Qualität und Lebensdauer des Produkts profitieren: Stabile Prozesse sorgen zudem für eine wirtschaftliche Massenproduktion hochwertiger Elektrolyseure und sind die Grundlage kontinuierlicher Weiterentwicklung sowohl der Produktion als auch des Produkts.

H2Giga und FRHY

Mit dem Wasserstoff-Leitprojekt H2Giga unterstützt das Bundesministerium für Bildung und Forschung (BMBF) Deutschlands Einstieg in die Wasserstoffwirtschaft. In vier Jahren Laufzeit (bis März 2025) soll es vorhandene Hürden auf dem Weg zur serienmäßigen Herstellung großskaliger Wasserelektrolyseure überwinden. FRHY vereint die Fraunhofer-Institute IWU, ENAS, IPT, IPA, IMWS und IWES. Der dezentrale Aufbau ermöglicht es, regionale Partner und Netzwerke in Baden-Württemberg, Nordrhein-Westfalen und Mitteldeutschland einzubinden.

Potenziale

FRHY verknüpft physische und virtuelle Lösungen und sorgt so für einen enormen Innovationsimpact in der Elektrolyseurproduktion. Aus diesem Leitziel des Verbundvorhabens ergeben sich ehrgeizige Vorhaben, die den Weg in die Massenproduktion von Elektrolyseuren ebnen werden.

Die Entwicklung neuartiger, konfigurierbarer Produktions- und Prüfmodule für die Schlüsselprozessschritte der Stack-Herstellung wird die Fertigungskosten um mindestens 50 Prozent senken und die Produktqualität um 20 Prozent verbessern, bei einer erheblich verlängerten Lebensdauer der Elektrolyseur-Gesamtsysteme.

Die dabei zu lösenden Forschungsfragen umfassen vorrangig die Erweiterung der technologischen Grenzen der Elektrolyseurproduktion. Parallel dazu sind wissenschaftliche Impulse zur produktionsoptimierten „Next Generation“ der Elektrolyseure zu erwarten. FRHY, das Verbundprojekt in H2Giga, und insbesondere der FRHY-Stack haben dafür eine wesentliche Grundlage geschaffen.

Digital abgebildete Produktions- und Prüfmodule werden in einen Technologiebaukasten für die Stack-Produktion integriert. Dieser fasst die Resultate aus den physischen und digitalen Analysen zusammen. Dadurch lassen sich erstmals von der Industrie dringend benötigte quantifizierbare Aussagen zur Ausbringungsmenge, zu Kosten und zum Funktionsbereich in Abhängigkeit vom Fertigungsverfahren ableiten.

Chancen

Mit dem FRHY-Referenzstack wurde erstmals eine Lösung geschaffen, die die Basis für eine industrielle Massenfertigung von Elektrolyseurkomponenten darstellt. Nicht nur die konsequente Umsetzung von kontinuierlichen Rolle-zu-Rolle-Fertigungstechnologien führt zur Erhöhung der Produktionsmengen. Auch neue Verfahren, die bewusst auf den sparsamen Einsatz kritischer Materialien (z. B. Platin, Iridium, Titan) setzen, und In-situ-Prüftechnologien resultieren in einer substanziellen Senkung der Produktionskosten.

Entstanden sind eine echte Referenz und ein technologischer „Rohdiamant“, die für eine industrielle Umsetzung durch Unternehmen zur Verfügung stehen. Damit ist ein wichtiger Grundstein für die künftige Verfügbarkeit von Wasserstoffsystemen zu bezahlbaren Preisen gelegt – und letztlich für einen H2-Endpreis auf wirtschaftlich vertretbarem Niveau.

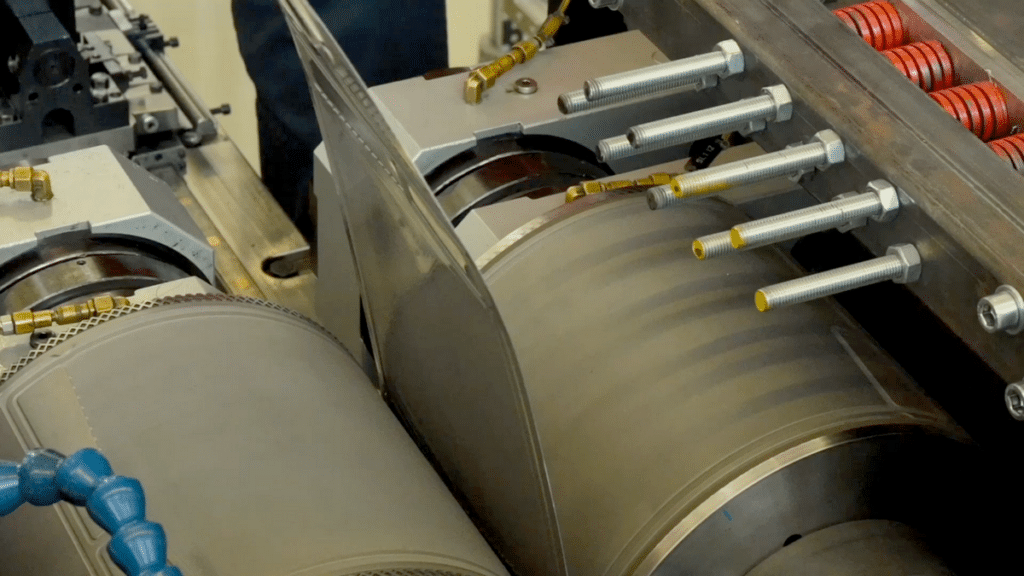

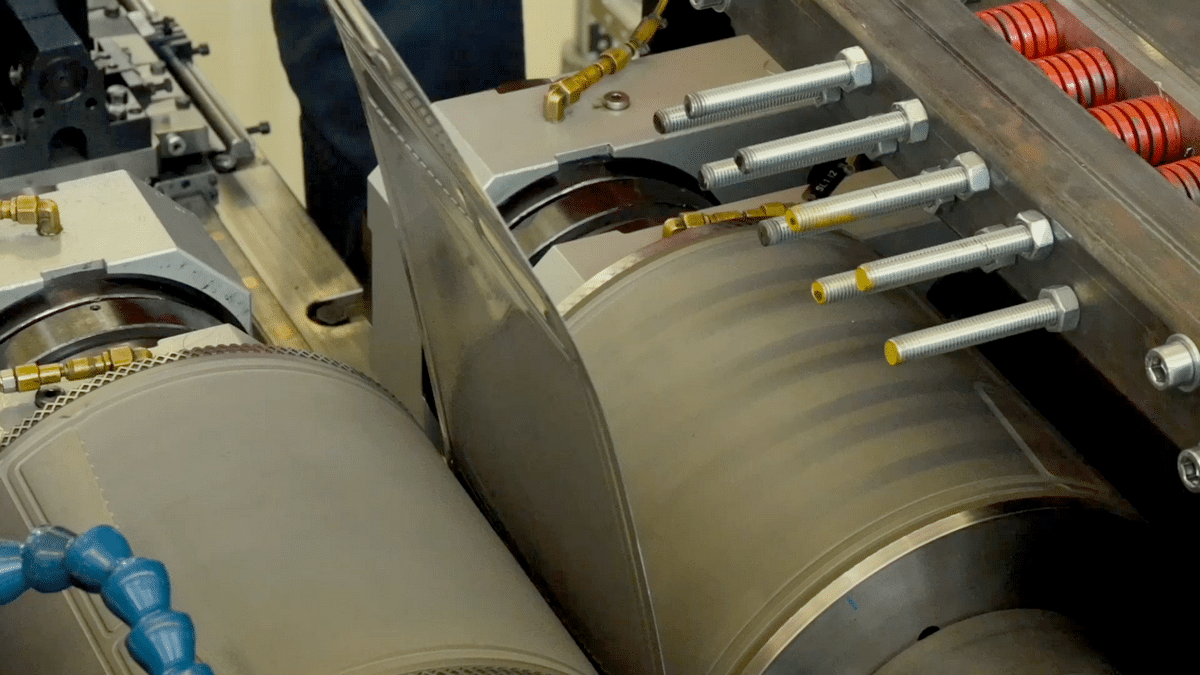

Abb. 2: Walzprägen von Bipolarplatten: Die Struktur der Bipolarplatte wird durch ein Walzenpaar geprägt. Hauptvorteil dieses Verfahrens ist die hohe Prozessgeschwindigkeit, die zu einer substanziellen Steigerung der Stückzahlausbringung, Skaleneffekten und schließlich zu einer deutlichen Reduktion der Kosten führt.

Die Referenzfabrik.H2

Die Gesamtkoordination für das Verbundprojekt FRHY liegt bei der Referenzfabrik.H2 des Fraunhofer IWU. Die Referenzfabrik.H2 hat sich das Ziel gesetzt, Schrittmacher für die industrielle Massenproduktion von Elektrolyseuren und Brennstoffzellen zu sein. Industrie und Wissenschaft verstehen sich dabei als Wertschöpfungsgemeinschaft, die gemeinsam am zügigen Hochlauf einer effizienten, stückzahlskalierbaren Produktion von Wasserstoffsystemen arbeitet.

Die Referenzfabrik.H2 basiert auf den Forschungs- und Entwicklungsprojekten des Fraunhofer IWU. Daraus entstandene Lösungen bieten die fertigungstechnische Grundstruktur. Hier bringen die Industrieunternehmen ihre Kernkompetenzen ein und entwickeln diese gemeinsam mit den beteiligten Fraunhofer-Instituten sowie anderen Industrieunternehmen weiter. Nur mit diesem engen Schulterschluss zwischen Wissenschaft und Industrie kann es gelingen, schneller leistungsstarke, kostengünstigere Systeme für den Masseneinsatz zu produzieren.

Autorin: Dr. Ulrike Beyer, Referenzfabrik.H2 am Fraunhofer IWU

0 Kommentare