Metallische Bipolarplatten effektiv und effizient reinigen

Geringes Gewicht und Volumen, gute Kaltstartfähigkeit sowie eine vergleichsweise günstige Serienproduktion sind Vorteile, mit denen metallische Bipolarplatten aufwarten können. Diese Kernelemente von Brennstoffzellen-Stacks übernehmen mit der Medienversorgung, elektrischen Anbindung und Kühlung entscheidende Aufgaben. Wie gut sie diese erfüllen, hängt unter anderem von der Sauberkeit des Materials sowie der gefügten Platte ab. Um eine möglichst effektive und wirtschaftliche Reinigung zu ermöglichen, hat Ecoclean Untersuchungen mit verschiedenen Verfahren durchgeführt.

Brennstoffzellen zählen zu den Schlüsseltechnologien für die Elektrifizierung von Fahrzeugantrieben und spielen auch bei der Energiewende als stationäre Energiequelle eine wesentliche Rolle. Kern eines Brennstoffzellensystems sind zu Stapeln (Stacks) verschaltete Bipolarplatten, die aus Anode und Kathode mit einer dazwischenliegenden protonenleitfähigen Folie bestehen.

Bipolarplatten erfüllen unterschiedliche Aufgaben: Sie verbinden die Anode einer Zelle mit der Kathode der benachbarten Zelle physikalisch und elektrisch. Zuständig ist die Bipolarplatte auch für die Zuführung der Reaktionsgase Wasserstoff (Anodenseite) und Luft (Kathodenseite). Die Platten verfügen dafür auf beiden Seiten über eingearbeitete Strömungsprofile (Flowfield), deren Gestaltung entscheidend für den Wirkungsgrad des gesamten Aggregats ist. Darüber hinaus regeln die Bipolarplatten die Abgabe elektrischer Energie und den Abtransport von Wasserdampf. Eine weitere Funktion besteht im Wärmemanagement.

Die Fertigung der Platten kann aus unterschiedlichen Materialien erfolgen: hochkonzentriertes Grafit, Grafit-Kunststoff-Mischungen und Metallen. Insbesondere beim Einsatz in Kraftfahrzeugen bieten metallische Bipolarplatten Vorteile. Sie liegen im geringen Gewicht und Volumen sowie einer guten Kaltstartfähigkeit. Darüber hinaus bieten metallische Bipolarplatten das Potenzial für eine vergleichsweise kosteneffiziente Serienproduktion, die durch Skaleneffekte noch verbessert werden kann.

Sauberkeit sichert Qualität und Wirkungsgrad

Die Fertigung der Anode und Kathode metallischer Bipolarplatten erfolgt überwiegend aus 0,1 bis 0,2 mm dünnen Folien aus Edelstahllegierungen. Das Material wird üblicherweise von einem Coil abgewickelt, dessen Oberflächen aus der Herstellung mit unterschiedlichen Walz- und Ziehfetten, Ölen, Emulsionen und nicht bekannten Fremdstoffen verunreinigt sind. Im nächsten Schritt werden die Anoden- und Kathodenfolien mechanisch oder im Hydroforming präzise umgeformt und die Außenkonturen beispielsweise durch Stanzen oder Lasern geschnitten.

Aus diesen Prozessen verbleiben ebenfalls Reste der Bearbeitungsmedien (Öle und/oder Emulsionen) auf den Platten. Beim anschließenden Fügen der Anoden- und Kathodenplatte, was häufig in einem Laserschweißprozess erfolgt, entstehen zudem Schmauchspuren und Oxide. Abschließend werden die Bipolarplatten beschichtet. Spätestens davor ist ein Reinigungsschritt erforderlich, um eine homogene Beschichtung mit guter Haftfestigkeit sicherzustellen.

Bei eng gepackten Brennstoffzellen, mit denen auf kleinstem Raum eine hohe Leistung erzielt werden soll, empfiehlt es sich, bereits vor dem Fügen eine Reinigung durchzuführen. Sie verhindert, dass Verunreinigungen zwischen Anode und Kathode eingeschlossen werden, die sich durch die unweigerlich entstehende hohe Wärmeentwicklung lösen und die Mikrostrukturen der Flowfields verstopfen können. Dies würde zu einer Verringerung des Wirkungsgrads führen. Gleichzeitig reduziert der zwischengeschaltete Reinigungsschritt die Oberflächenverschmutzung aus Schmauch und Oxiden durch den Laserschweißprozess.

Das richtige Verfahren wählen

Wesentliche Herausforderung bei der Reinigung metallischer Bipolarplatten sind die meist unsichtbaren, chemisch-filmischen Rückstände auf den Oberflächen. Es handelt sich dabei um Öle, Fette, Emulsionen und weitere Chemikalien, deren Zusammensetzung häufig unbekannt ist. Diese unspezifischen Kontaminationen machen eine Reinigungslösung erforderlich, die deren zuverlässige und bedarfsgerechte Entfernung sicherstellt. Dafür hat die Ecoclean GmbH Untersuchungen mit der Laser-, CO2-Schneestrahl-, nasschemischen Lösemittelreinigung und Dampfstrahlen durchgeführt.

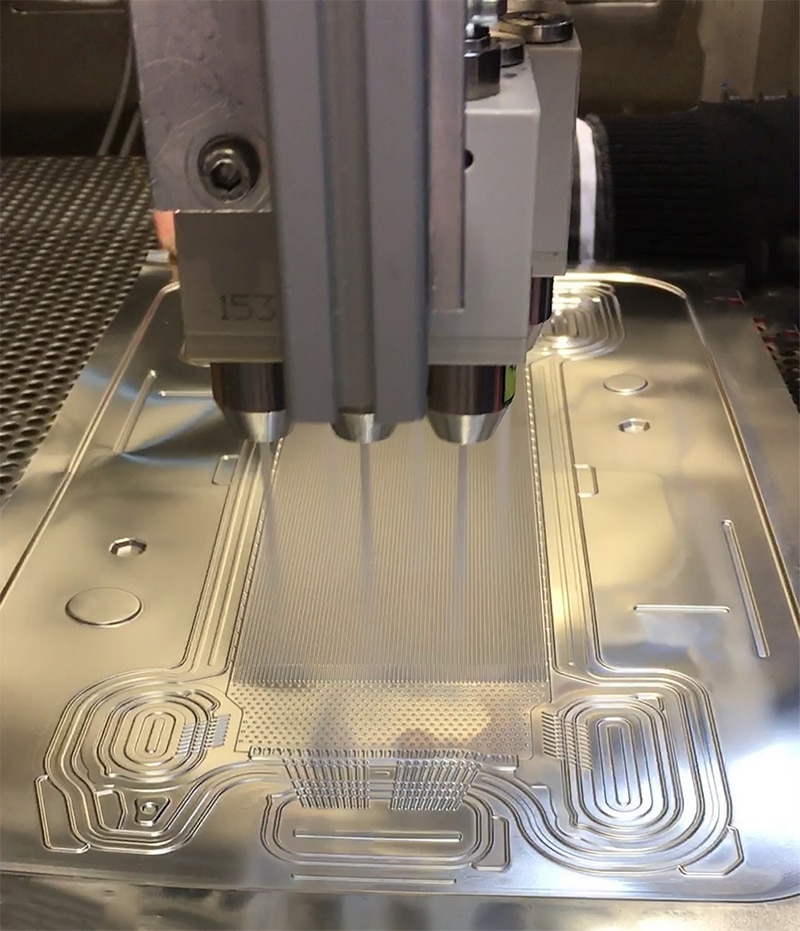

Abb. 2: Die Dampfreinigung basiert auf dem Zusammenspiel von Dampf mit einem exakt auf die Reinigungsaufgabe abgestimmten Flüssigkeitsanteil, einem Hochgeschwindigkeitsluftstrom und einem angepassten Düsensystem

Sowohl mit dem Laser als auch mit der CO2-Schneestrahlreinigung lassen sich Schmauch und Oxide sowie chemisch-filmische Verunreinigungen und Partikel von den Schweißnähten der gefügten Bipolarplatten punktuell innerhalb weniger Sekunden gut entfernen. Bei der Reinigung der kompletten Oberflächen der Bipolarplatten werden mit beiden Verfahren ebenfalls gute Ergebnisse erzielt. Da mit dem Laser die Oberfläche Zeile für Zeile abgefahren werden muss, ist die Reinigung zeitintensiv. Bei der CO2-Schneestrahlreinigung kann das System mit einer entsprechenden Anzahl von Strahldüsen ausgestattet werden, so dass eine zügige Bearbeitung der gesamten Oberfläche möglich ist.

Durch die nasschemische Reinigung mit Lösemittel im Flutverfahren konnten Öle und Fette sowie Partikel gut entfernt werden. Für die Abreinigung von Emulsionen, Schmauch und Oxiden ist das Verfahren dagegen nicht anwendbar. Eine nasschemische Tauchreinigung mit wasserbasierten Medien ist aufgrund der erforderlichen Trocknung nur bedingt und mit sehr hohem Aufwand möglich.

Gute Ergebnisse wurden bei der Abreinigung filmisch-chemischer und partikulärer Verschmutzungen sowie von Schmauch und Oxiden mit dem Dampfstrahlen erreicht. Die Reinigungswirkung basiert bei diesem Verfahren auf dem Zusammenwirken von Dampf mit einem exakt auf die Reinigungsaufgabe abgestimmten Flüssigkeitsanteil, einem Hochgeschwindigkeitsluftstrom und einem angepassten Düsenkonzept. Der Reinigungsprozess beansprucht ebenfalls nur wenige Sekunden.

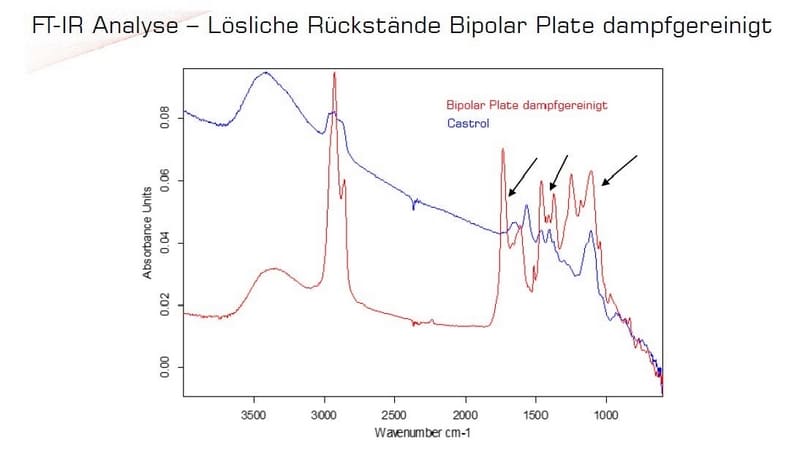

Abb. 3: Die Analyse der IR-Spektroskopie zeigt, dass mit der Dampfreinigung die Rückstände der Referenzverschmutzung komplett entfernt wurden

Kontrollierte Reinigungsvalidierung

Die Kontrolle der Reinigungsergebnisse erfolgt anhand der Oberflächenspannung mit den Messtechniken Kontaktwinkelmessung und Testtinten, durch Fluoreszenzmessung sowie Infrarotspektroskopie. Die Fluoreszenzmesstechnik erwies sich aufgrund nicht fluoreszierender Verunreinigungen als nicht geeignet. Bei den Eingangsmessungen der Oberflächenspannung zeigten die Bipolarplatten sehr unterschiedliche Verschmutzungswerte, die nach der Reinigung signifikant verringert waren.

Eine generelle Aussage, ob das Bauteil die für den nächsten Prozessschritt erforderliche Sauberkeit aufweist, lässt sich nicht treffen. Dafür sind entsprechend prozessspezifische Anforderungen zu ermitteln. Für die Infrarotspektroskopie werden an den Proben (Coilabschnitte und Bipolarplatten) zunächst alle Rückstände entfernt, also eine Referenzsauberkeit hergestellt. Nach der mittels IR-Spektroskopie erfolgten Analyse der Oberflächen werden die Proben mit einer Referenzverschmutzung verunreinigt, die Reinigung durchgeführt und danach erneut analysiert. Diese Analyse zeigt dann, dass mit der Dampfreinigung die filmisch-chemischen Verschmutzungen zuverlässig entfernt werden konnten.

Entsprechende Reinigungsversuche und -kontrollen führen die Experten für Bauteilreinigung und Oberflächenbearbeitung im Monschauer Testzentrum mit den genannten und weiteren Verfahren durch.

Automatisierte Reinigung

Für einen effizienten Workflow kann die Reinigung vor dem Fügen und/oder dem Beschichten in Fertigungslinien integriert werden. Die Automatisierung lässt sich dabei optimal auf die spezifischen Anforderungen und Gegebenheiten der jeweiligen Produktionslinie anpassen.

Ecoclean gehört zur SBS Ecoclean Group, die zukunftsorientierte Anlagen, Systeme und Services für die industrielle Bauteilreinigung und Oberflächenbearbeitung entwickelt, produziert und vertreibt. Deren Lösungen unterstützen weltweit Unternehmen aus der Automobil- und Zulieferindustrie sowie dem breit gefächerten industriellen Markt bei effizienten und nachhaltigen Produktionsprozessen. Die Unternehmens-Gruppe ist mit zwölf Standorten weltweit in neun Ländern vertreten und beschäftigt mehr als 900 Mitarbeiter/innen.

Autorin: Doris Schulz

0 Kommentare