Steigende Verkehrsleistungen im Straßengüterverkehr haben einen kontinuierlichen Anstieg der CO2-Emissionen in diesem Segment zur Folge, trotz Fortschritten bei Verbrauch und Abgastechnik. Alternativen zu fossilen Energieträgern werden daher besonders im Schwerlastverkehr dringend benötigt. Gemeinsam mit 18 weiteren Fraunhofer-Instituten arbeitet das Fraunhofer IWU mit Hochdruck daran, die Voraussetzungen für eine effiziente Großserienfertigung von Brennstoffzellen zu schaffen, die an Bord eines Nutzfahrzeugs Wasserstoff in Strom umwandeln. Im Rahmen von H2GO werden technologische Lösungen entwickelt, die einen zügigen Hochlauf der Brennstoffzellenproduktion ermöglichen. Der Aktionsplan ist darauf ausgerichtet, Industrie und Forschung zu einem starken Ökosystem für eine wirtschaftliche und nachhaltige Brennstoffzellenproduktion zu verbinden. H2GO wird nicht nur die industrielle Massenproduktion der Komponenten mit durchgängigen Rolle-zu-Rolle-Verfahren entwickeln. Er wird auch konsequent den Kreislaufgedanken aufgreifen. Ein Teilprojekt widmet sich der automatisierten Montage und Demontage von Brennstoffzellen, damit Material und Bauteile für ein zweites Produktleben wiedergewonnen werden können.

Brennstoffzellenelektrische Fahrzeuge (FCEVs, fuel cell electric vehicles) haben das Potenzial, künftig eine tragende Rolle im CO2-neutralen Fernverkehr zu übernehmen: In technologischer Hinsicht bietet die Brennstoffzelle im Vergleich zu den heutigen fossilen Antriebstechnologien ähnliche Volumen- und Gewichtszuladungen bei vergleichbaren Reichweiten und Tankzeiten. Damit bleibt Speditionen die heute gewohnte Flexibilität im Lkw-Einsatz erhalten. Gegenüber anderen emissionsfreien Antrieben sind FCEVs gerade im Schwerlastverkehr betriebs- wie volkswirtschaftlich und auch ökologisch wettbewerbsfähig – einen erfolgreichen Markthochlauf vorausgesetzt, der für Wasserstoff Kostenparität zu fossilen Energieträgern schafft.

Für den Produktionsstandort Deutschland kann Wasserstoff zusätzliche Wertschöpfung und damit ein umfangreiches, nachhaltiges und zukunftsfähiges Geschäftsfeld generieren. H2GO wird dazu beitragen, der deutschen Wirtschaft bedeutende Anteile am sich hochdynamisch entwickelnden globalen Brennstoffzellenmarkt zu sichern. Eine zügig aufgebaute BZ-Industrie kann so zu einem zentralen Kompetenzfeld deutscher Unternehmen werden. Zusätzlicher Klimaschutz im Mobilitätssektor eröffnet also auch industriepolitisch einmalige Chancen.

Somit gilt es, Fertigungstechnologien und -prozesse für eine effiziente, kostengünstige und hochrentable industrielle Serienfertigung zu ertüchtigen. H2GO wird dazu über produktionstechnische Forschung, Entwicklung und Vorbereitung der industriellen Umsetzung die Voraussetzungen schaffen. Der Aktionsplan richtet sich nicht zuletzt an kleine und mittelständische Unternehmen, die die gesamte Wertschöpfungskette der Brennstoffzellenproduktion abbilden und bis hin zur Anwendung in der Lastenmobilität schließen.

Forschungsverbund aus 19 Instituten

Das organisatorische Fundament von H2GO bilden 19 Fraunhofer-Institute in insgesamt neun Bundesländern, die mit ihren Forschungskompetenzen und -infrastrukturen sowie lokalen Netzwerken neue Fertigungslösungen in regionalen Technologiehubs entwickeln. Als dezentraler Produktionsforschungsverbund erlaubt der Nationale Aktionsplan die dynamische Einbindung weiterer Initiativen und setzt auf bestehenden Infrastrukturen auf. So werden ineffiziente Doppelstrukturen vermieden, und die Mittel können gezielt zur Entwicklung innovativer Technologien und vorwettbewerblicher Produktionskonzepte für eine hochratenfähige Brennstoffzellenproduktion eingesetzt werden.

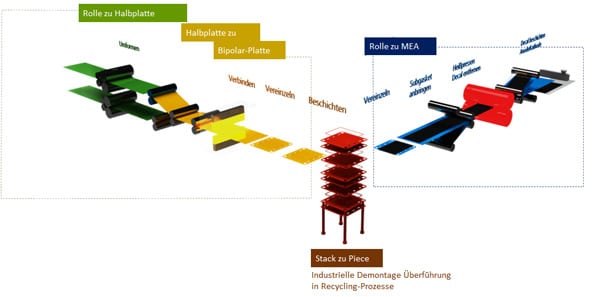

Das Entwicklungsziel sind Konzepte, die weit über die derzeit verfügbaren Lösungen hinausgehen. Diese Konzepte entstehen in Technologiehubs, die inhaltlich verschiedene Forschungsschwerpunkte verfolgen und zu vier Technologieverbünden zusammengefasst werden: R2MEA, R2HP, HP2BPP und ST2P. Diese bilden die wesentlichen Bestandteile der Wertschöpfungskette bei der Herstellung der wesentlichen BZ-Komponenten, Protonenaustausch-Membran (MEA) und Bipolarplatten (BPP), ab und beschäftigen sich zudem mit dem Recycling von Stacks (ST2P).

Das technologische Rückgrat des Aktionsplans ist die virtuelle Referenzarchitektur für Brennstoffzellenproduktion, die aus den digitalen Abbildern der Produktionsmodule in den Technologieverbünden entsteht. Mit diesem virtuellen Baukasten lassen sich anwendungs- und typspezifische Fertigungsszenarien für Einzelkomponenten und Gesamtsysteme im industriellen Maßstab planen, realisieren und flexibel anpassen.

Rolle zu MEA

Der Verbund R2MEA entwickelt eine kontinuierliche (Rolle-zu-Rolle, R2R) Anlagentechnologie für die MEA-Herstellung. Der Schwerpunkt liegt dabei auf verschiedenen Verfahren zur Beschichtung und nachfolgenden Prozessen, die für eine industrielle Massenfertigung optimiert werden.

Rolle zu Halbplatte

Der Verbund R2HP entwickelt stückzahlskalierbare Umformtechnologien. Dabei kommen unterschiedliche Halbzeuge bzw. Ausgangswerkstoffe zum Einsatz, aus denen mit zwei hochratenfähigen Umformverfahren Halbplatten in drei verschiedenen Prozessrouten gefertigt werden. Die dafür eingesetzten Produktionstechnologien werden für die Brennstoffzellenfertigung neu geschaffen und hinsichtlich Qualität und Ausbringungsmenge optimiert. R2HP wird auch Herausforderungen bei Werkzeugbau und Handling lösen.

Halbplatte zu Bipolarplatte

Der Verbund HP2BPP baut auf den Produktionsmodulen des R2HP auf und nutzt dessen Halbplatten. Das Ziel besteht darin, aus diesen Halbplatten kontinuierlich hochfunktionale Bipolarplatten herzustellen. Dazu werden spezifische Technologien für die dem Umformprozess (R2HP) vor- bzw. nachgelagerten Fertigungsschritte entwickelt. Der Fokus liegt dabei neben Qualitätsaspekten vorrangig auf höheren Geschwindigkeiten bei den Verfahrensschritten Fügen, Funktionalisieren, Beschichten und Separieren sowie auf einer Prozesskettenverkürzung.

Stack zu Piece

H2GO folgt konsequent dem Gedenken geschlossener Stoffkreisläufe. Gemeinsam mit drei weiteren Fraunhofer-Instituten stellt sich das Fraunhofer IWU bereits jetzt der Frage, wie die Produktion das Produktdesign der Brennstoffzellen beeinflussen muss, damit die eingesetzten Materialien demontiert, wiederverwertet oder am besten sogar wiederverwendet werden können. Der Verbund ST2P untersucht passend dazu, welche Maschinen, Anlagen und Prozesse benötigt werden, um Brennstoffzellensysteme automatisiert montieren sowie am Ende ihres Produktlebens zerstörungsfrei wieder demontieren zu können.

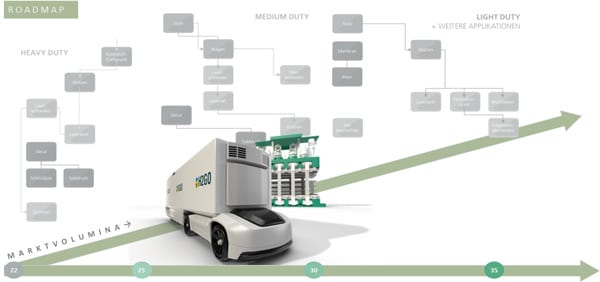

Der Nationale Aktionsplan entwickelt nun passgenaue stückzahlskalierbare Produktionslösungen und Prozessketten für die wirtschaftliche Fertigung von Brennstoffzellen in den Anwendungsbereichen Heavy, Medium und Light Duty (s. Abb. 2).

Abb. 2: Die H2GO-Raodmap – maßgeschneiderte Brennstoffzellen je Nutzfahrzeugklasse

Von Heavy bis Light Duty

Bei den Heavy-Duty-Fahrzeugen (> 11,8 t Gesamtgewicht) liegt der Fokus auf der technologischen Entwicklung von industriellen Produktionsverfahren, die die Ausbringungsmengen deutlich steigern, jedoch auch die Anforderungen an die BZ-Lebensdauer, resultierend aus einer hohen jährlichen Fahrleistung, besonders berücksichtigen. Deswegen werden in dieser Prozesskette Kunststoff-Compounds verwendet und vorgeformt. Das Einbringen der Flussfelder erfolgt danach durch Walzen (R2HP).

Weitere Prozessschritte sind laserbasierte Schneid- und Fügeprozesse sowie schließlich ein spezielles Prüfverfahren, das die Herstellung der BPP abschließt (HP2BPP). Kombiniert wird diese mit einer MEA, die durch eine Decal-Beschichtung mit Siebdruck oder Schlitzdüse hergestellt wurde (R2MEA).

Im Anwendungsbereich der Medium Duties (Gesamtgewicht zwischen 4,5 t bis 11,8 t) liegt der Fokus auf dem Einsatz des umformenden Prägens zur Herstellung von metallischen Halbplatten (R2HP). Die Fertigungsgeschwindigkeiten sollen gesteigert und die Prozessketten verkürzt werden, beispielsweise durch ein gemeinsames Werkzeug für das Prägen und Feinschneiden (HP2BPP). So sollen durch diese technologischen Entwicklungen die Ausbringungsmengen erhöht und an den steigenden Marktbedarf angepasst werden. Damit lassen sich erste Skaleneffekte zur Kostensenkung erzielen.

Um jedoch die komplette Bandbreite der Skaleneffekte auszunutzen und somit eine Kostenparität zu den fossilen Antrieben tatsächlich zu realisieren, bedarf es einer höchstratenfähigen industriellen Massenfertigung. Diese macht das Marktvolumen des Anwendungsbereiches der Light Duties (< 4,5 t Gesamtgewicht) erforderlich. Mit dem kontinuierlichen Walzen lassen sich die benötigten höchstratenfähigen Ausbringungsmengen von bis zu 100 Halbplatten pro Minute erzielen (R2HP).

Jedoch erfordert dies eine Synchronisation mit den nachfolgenden Füge- und Beschichtungsprozessen (HP2BPP). Zudem werden zur Stabilisierung des metallischen Systems vorbeschichtete Halbzeuge verwendet, die die Steigerung der Lebensdauer der BPP begünstigen. Interagieren werden diese mit MEAs, die durch eine besonders innovative und höchstratenfähige Methode hergestellt werden. Dabei wird die Membran direkt durch Inkjet-Verfahren beschichtet (R2MEA).

Referenzfabrik.H2

Mit den stückzahlskalierbaren Produktionslösungen und Prozessketten wird nicht nur der Markthochlauf der BZ-Technologie in unterschiedlichen Anwendungsszenarien der Lastenmobilität intensiviert, sondern auch eine breite Beteiligung verschiedener Industriezweige, insbesondere des Maschinen- und Anlagenbaus, in diesem neuen Geschäftsfeld forciert. Ein Tor für diese Unternehmen zu H2GO ist die vom Fraunhofer IWU koordinierte Referenzfabrik.H2.

Als produktionstechnischer Technologiebaukasten mit realen sowie virtuellen Maschinen und Anlagen, die zur Herstellung von Wasserstoffsystemen notwendig sind, unterstützt sie Unternehmen schneller und zielgerichteter. So lässt sich mit deutlich reduziertem Risiko in die Wasserstoffsystemfertigung einsteigen. Unternehmen können sich in der Referenzfabrik.H2 entwickeln, technologisch wachsen und Schritt für Schritt als Teil der Wertschöpfungsgemeinschaft eigene Produkte und Services anbieten. Dank flexibler Produktionsmodule für eine skalierbare, industrielle Fertigung von Wasserstoffsystemen wird die Wertschöpfungsgemeinschaft den Sprung von heute noch wenigen Stückzahlen hin zur industriellen Massenherstellung in den 2030iger Jahren schaffen.

Autorin: Dr. Ulrike Beyer, Leitern der Referenzfabrik am Fraunhofer IWU, Chemnitz, ulrike.beyer@iwu.fraunhofer.de

0 Kommentare