Synthetische Energieträger wie künstlich hergestelltes Methan können Ökoenergie transportierbar und langfristig speicherbar machen. Das Problem: Die Herstellung ist mit relativ hohen Energieverlusten verbunden. Bisherige Verfahren benötigen zudem eine zusätzliche Aufreinigung des Methans. Forschende der Eidgenössischen Materialprüfungs- und Forschungsanstalt (EMPA) wollen das ändern. Sie haben nun ein neues Konzept für die Methanisierung entwickelt.

Künstlich erzeugtes Methan zählt zur Kategorie synthetischer Gase – und es bietet ein enormes Potential, wenn es aus atmosphärischem CO2 und erneuerbar erzeugtem Wasserstoff hergestellt wird. Die Methanisierung stellt jedoch einige Herausforderungen dar: Die katalytische Umwandlung von Wasserstoff und CO2 zu Methan führt zu einem Produkt, das noch Wasserstoff und gegebenenfalls auch CO2 enthält. Das verhindert eine direkte Einspeisung ins Gasnetz.

Direkte Einspeisung ins Erdgasnetz

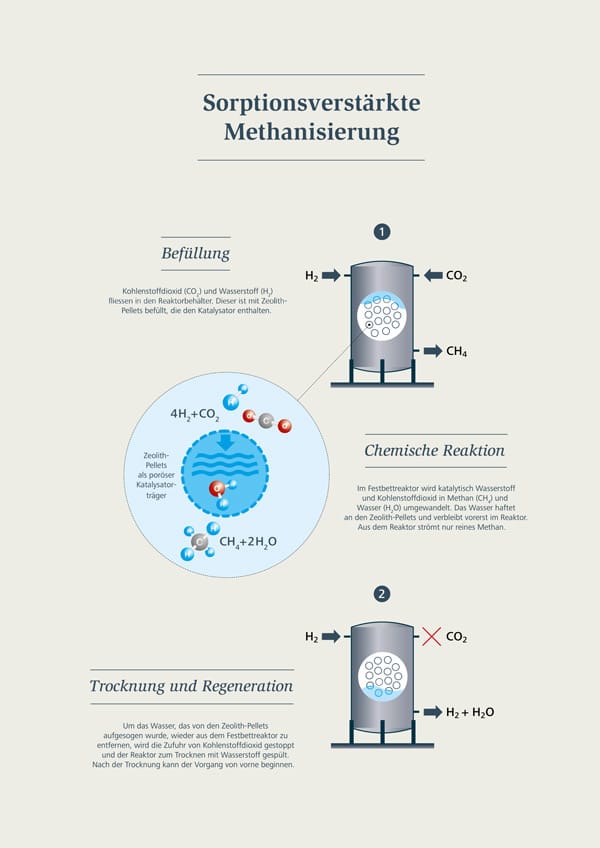

Schweizer EMPA-Forschende um Florian Kiefer haben deshalb ein neues Reaktorkonzept entwickelt. Das wasserstofffreie Methan wird durch eine sogenannte sorptionsverstärkte Methanisierung erzeugt. Die Idee dahinter: Das bei der Reaktion entstehende Wasser wird während des Prozesses auf einem porösen Katalysatorträger fortlaufend adsorbiert. Dieser kontinuierliche Wasserentzug führt dazu, dass als Produkt nur Methan anfällt. Damit entfällt die Aufreinigung des Produktegemisches. Das Katalysatorträgermaterial wird nach Ende der Reaktion mittels Druckabsenkung wieder getrocknet und steht für den nächsten Reaktionszyklus bereit.

Bereits seit drei Jahren forscht das Team an einem neuen Reaktorkonzept mit sogenannten Zeolith-Pellets. Diese dienen als poröser Katalysatorträger und adsorbieren gleichzeitig das während der Methanisierungsreaktion entstehende Wasser. „Wir erreichen eine relativ hohe Reinheit des Produktes durch den Effekt der sorptionsverstärkten Katalyse“, so Florian Kiefer, der Projektverantwortliche für die Methanisierung. „Das bedeutet, wir verschieben das Reaktionsgleichgewicht der Sabatier-Reaktion durch eine kontinuierliche Entnahme eines Teils der Produkte.“

In diesem Fall wird das Wasser entzogen. So entsteht nahezu reines Methan oder eben CH4. „Die Entnahme des Wassers findet im Reaktor kontinuierlich durch Adsorption auf dem Katalysatorträger statt“, beschreibt Kiefer. Um dies zu erreichen, muss der Katalysatorträger eine hohe Wasseraufnahmekapazität haben.

Was machen Zeolith-Pellets?

Mit dem verwendeten Zeolith kreieren die Wissenschaftler am EMPA genau diese Eigenschaft der Speicherung. Zeolithe verfügen über eine hohe Wasseraufnahme, selbst unter den Bedingungen, unter denen die Reaktion stattfindet. Doch was ist das für ein Material? „Zeolithe sind kristalline mikroporöse Alumosilikate mit großer innerer Oberfläche“, beschreibt der Wissenschaftler, „und daher kommt die hohe Wasseraufnahmekapazität.“

Das Adsorbieren des Wassers ist unter anderem für die Einspeisung ins Gasnetz, die Verflüssigung zu LNG oder auch zur Nutzung in CNG-Fahrzeugen wichtig. Je nach Anwendung werden unterschiedliche maximale CO2– und H2-Anteile vorgeschrieben, die man mit möglichst geringem energetischem Aufwand zuverlässig erreichen möchte. Darüber hinaus ist eine möglichst vollständige Umwandlung der Ausgangsstoffe H2 und CO2 wichtig für die Gesamteffizienz des Prozesses. „Alternativ wäre natürlich eine Abtrennung und Rückführung von Wasserstoff und CO2 möglich, was allerdings mit energetischem und technischem Aufwand verbunden ist“, erklärt Kiefer.

Einer der entscheidenden Vorteile des neuen Reaktorkonzepts ist der hohe Methananteil im Produktgas, der ohne Gasrückführung auskommt. Zudem kann der Prozess sowohl bei niedriger Teillast als auch bei schwankender Zufuhr von CO2 und H2 stabil betrieben werden. Diese Lastflexibilität ist insbesondere für die Kopplung mit erneuerbaren Energien wichtig.

Elektrolyseur toleriert keine Unreinheiten

Das Wasser muss zur Elektrolyse im PEM-Elektrolyseur aufbereitet werden (z. B. durch Umkehrosmose), denn der Elektrolyseur toleriert keine Unreinheiten, da diese die Membranen schädigen würden. Für die Bereitstellung des Wasserstoffs für die Methansynthese könne allerdings auch eine andere Elektrolysetechnologie verwendet werden, berichtet Kiefer. Um 1.000 kg Wasserstoff zu erzeugen, benötigt man rein rechnerisch 8.936 kg Wasser. Wird aus dem Wasserstoff Methan erzeugt, kann theoretisch die Hälfte des Wassers wieder zurückgeführt werden.

Synfuels lassen sich in herkömmlichen Benzin-, Diesel- oder Gasfahrzeugen nutzen. Ein Nachteil sind allerdings die hohen Umwandlungsverluste. Bei der Herstellung der Synfuels aus erneuerbarem Strom geht derzeit rund die Hälfte der Primärenergie verloren. Diese Verluste können laut Angaben des EMPA in Zukunft voraussichtlich auf 40 bis 45 Prozent gesenkt werden. Der synthetische Kraftstoff ist deshalb nur dort sinnvoll, wo eine direkte Elektrifizierung nicht möglich ist. Mögliche Einsatzbereiche wären der Lastverkehr, Frachtschiffe und Flugzeuge.

Bei allen Verlusten haben Synfuels aber auch einen Vorteil: Sie lassen sich einfach über weite Strecken transportieren. Und so könnten auch weit entfernte Erneuerbare-Energie-Ressourcen, z. B. in Wüstengebieten, erschlossen werden. Die synthetischen Energieträger können dann auch über längere Zeiträume verlustfrei gespeichert werden. Sie stellen damit einen interessanten Puffer für ein regeneratives Energiesystem dar – das schon in weniger als drei Jahrzehnten komplett oder fast komplett erneuerbar sein soll.

Vom Labor zur Industrieanlage

Noch spielt sich all dies im Labor ab. Im Fokus des neuen Verfahrens stand aber von Anfang an die Skalierung. Die Forschenden haben also ein Konzept gesucht, das auch in Großanlagen umsetzbar ist. Finanziell unterstützt wurde das Projekt unter anderem durch den Kanton Zürich, Avenergy Suisse, Migros sowie Lidl Schweiz, Armasuisse und Swisspower. Zudem hat die EMPA mit verschiedenen Industriepartnern zusammengearbeitet.

Entscheidend für die Reaktorauslegung und Prozessplanung ist dabei vor allem die Regenerationszeit, also die für die Trocknung des Reaktors benötigte Zeit. Um eine kontinuierliche Methanproduktion zu gewährleisten, müssen deshalb mindestens zwei Reaktoren abwechselnd arbeiten. Für die Trocknung der Reaktoren ist zudem ein geeignetes Wärmemanagement zentral, entweder durch die Ableitung der Wärme aus dem Reaktor oder durch die interne Speicherung von Wärme im Katalysatorbett. In diesem Bereich hat Kiefers Team ein Patent angemeldet. Details dazu will oder kann er jedoch noch nicht verraten.

„Für die Wasserstofferzeugung benötigt man neben erneuerbarer Elektrizität aber auch viel Wasser“, weiß Kollege Christian Bach, Leiter der Abteilung für Fahrzeugantriebssysteme. In einem Mobilitätsdemonstrator soll deshalb neben dem CO2 auch das Wasser für die Wasserstoffherstellung mithilfe eines CO2-Kollektors des Spin-offs Climeworks der Eidgenössischen Technischen Hochschule Zürich (ETHZ) direkt vor Ort aus der Atmosphäre gewonnen werden. Solche Konzepte wären dann künftig auch in Wüstenregionen ohne flüssige Wasservorräte umzusetzen. Das Schweizer Start-up Climeworks betreibt mit Orca in Island bereits eine Anlage mit einer jährlichen Abscheidekapazität von 4.000 Tonnen CO2 aus der Luft (s. Kasten).

Climeworks will CO2 aus der Luft holen

Diese neudeutsch bezeichnete CO2-Direct-Air-Capture-Anlage basiert auf dem Prinzip der selektiven Adsorption von CO2 in einem Material, das mit Luft durchströmt wird. Neben CO2 wird hierbei auch Wasser aus der Luft aufgenommen. Durch eine Temperaturerhöhung wird das aufgenommene CO2 wieder aus dem Material ausgetrieben und in reiner Form für die Methanisierungsanlage bereitgestellt. Dabei wird Strom für die Ventilatoren benötigt, um die Zirkulation des Luftstroms zu gewährleisten. Zum Austreiben des adsorbierten CO2 ist eine Wärme von rund 100 °C erforderlich. „Diese Wärme stellen wir mindestens zur Hälfte mit Abwärme aus dem Gesamtprozess zur Verfügung“, erklärt Kiefer. Zudem bringt eine Wärmepumpe die Abwärme des Elektrolyseurs auf das benötigte Temperaturniveau.

Ende 2023 soll der Demonstrator in Betrieb gehen. Die nächsten Schritte in der Entwicklung stünden schon fest, berichtet Kiefer: Optimierung des gesamten Betriebsablaufs und des lastflexiblen Betriebs sowie die Einbindung der Methanisierung in den Gesamtprozess. Eine genaue Beurteilung der Energieeffizienz wird erst dann möglich sein.

Climeworks startet erste Großanlage zur Abscheidung

Im September 2021 hat Orca ihren Betrieb auf Island aufgenommen. Hierbei handelt sich aber nicht um einen großen Schwertwal, wie der Name suggerieren könnte, sondern um eine Anlage zur direkten Abscheidung und Speicherung von Kohlendioxid. Laut der Schweizer Firma Climeworks handelt es sich um die weltweit größte Abscheideanlage ihrer Art.

Die Anlage besteht aus acht Sammelbehältern mit einer jeweiligen Abscheidekapazität von 500 Tonnen jährlich. Die Container sind um eine Prozesshalle herum angeordnet. In dieser ist die gesamte Elektrik der Aufbereitungseinheit untergebracht, so dass diese auch aus der Ferne bedient und gesteuert werden kann.

Die erforderliche Wärme und Elektrizität für den Prozess der Lufterfassung kommt direkt vom Geothermiekraftwerk Hellisheidi. Die Orca nutzt also reine Ökoenergie für die Abscheidung. Dabei wird das konzentrierte CO2 in der Erde gespeichert. Durch eine natürliche Mineralisierung reagiert der Kohlenstoff mit Basaltgestein und versteinert so innerhalb weniger Jahre. Mitte 2022 wurde der Baustart für einen weiteres Projekt auf Island verkündet. Die neue Anlage heißt: Mammut.

Autor: Niels Hendrik Petersen

0 Kommentare